خطاهاي جوشكاري اتصالات در ساختمانهاي فولادي

چكيده

با و جود تجربه تلفات و خسارات سنگين زلزله هاي اخير مانند زلزله هاي منجيل و بم ، احتمال وقوع زمين لرزه هاي بزرگ در بيشتر مناطق پر جمعيت كشور و نياز جدي به اعمال كنترل كيفي در طراحي و اجراي ساختمانها ، هنوز توجه كافي به ساخت و ساز صحيح نشده است . مشكل اصلي آسيب پذير ي لرزه اي ساختمانها، كم توجهي به دانش فني و دستور العملهاي آيين نامه هاي موجود در مراحل اجرايي ساختمانها مي باشد . بيشتر ساختمانهاي كوچك مسكوني فاقد محاسبات سازه اي و جزئيات اجرايي لازم بوده و با نظارت صحيح مهندسين ساختماني كه دانش فني لازم را دارند ساخته ن مي شوند و احداث آنها توسط پيمانكاران غير حرفه اي و فاقد صلاحيت لازم انجام مي گيرد. ساختمانهاي فولادي بخش قابل توجهي از ساخت و ساز در ايران را تشكيل مي دهدو سهم بزرگي از مشكلات اجرايي آنها به خطاها و ضعفهاي متنوع جوشكاري بر مي گردد. جوشكاري به عنوان مهمتري ن مسئله اتصالات در اجراي يك ساختمان فلزي بايستي مورد توجه قرار گيرد و روشهاي مختلف كنترل كيفيت جوش دراين خصوص بكار گرفته شود . در اين مقاله، ضمن مروري بر خطاها و عيبهاي معمول جوشكاري در اجراي ساختمانهاي فولادي، به اختصار روشهاي بازرسي و كنترل كيفيت جوش به م نظور ترويج فرهنگ صحيح جوشكاري ارائه می گردد.

١- مقدمه

با وجود تجربه تلفات و خسارات سنگين زلزله هاي اخير مانند زلزله هاي منجيل و بم (تصوير ١)، احتمال جدي وقوع زمين لرزه هاي بزرگ در بيش تر مناطق پر جمعيت كشور و نياز جدي به اعمال كنترل كيفي در طراحي و اجراي ساختمانها ، متاسفانه هنوز توجه كافي به ساخت و ساز صحيح نشده است . از نظر علم مهندسي زلزله، در حال حاضر ساخت بناهاي مقاوم در برابر زلزله امكان پذير است ، ليكن عم ً لا به دليل يكسري مشكلات اجر ائي رسيدن به ساختمانهاي مقاوم تضمين نمي گردد [ ١و ٢ ].

مشكل اصلي آسيب پذيري لرزه اي ساختمانها حتي نمونه هاي جديد الاحداث در ايران، عدم استفاده صحيح از دانش فني در مراحل طراحي و اجرا مي باشد. دستورالعملهاي اتصالات جوشكاري شده و ضوابط طراحي ساختمانهاي فولادي، گاهي در طراحي و اجرا سهل انگاري مي شود. لذا بايستي سطح معلومات فني اين افراد افزايش يافته و نيز مكانيزمي براي اعمال قاطعيت اجرايي و كنترل امر در نظرگرفته شود و البته طوري كه حقوق مهندس ناظر حفظ شده و مسئوليتها به درستي تقسيم گردد[ ١ ].

ساختمانهاي فولادي بخش قابل توجهي از ساخت و ساز در ايران را تشكيل م يدهند و يكي از مهمترين موضوعات درهر ساختمان فولادي، كنترل جوشكاري آن ميباشد (تصاوير ٢ و ٣).اهميت اين امر در زلزله هاي( اخير نشان داده شده است كه خسارات اساسي پس از بريدن جوش اتصال عضو ساز هاي پديد می آيد(شكل ٤ ).

جوش ها درهمه بخشها بايستي منطبق بر اطلاعات نقشه بوده و از لحاظ بعد و طول جوش (شكل ٥) و كنترل كيفيت لازم بررسي گردد. در استاندارد ٢٨٠٠ ، آزمايشات اولتراسونيك و راديوگرافي براي كنترل اتصالات جوشي قابهاي خمشي ويژه اجباري شده است[ ٣] كه البته بسته به تشخيص مهندس ناظر در ساير حالات حتي در ساختمانهاي معمولي نيز بايد انجام گردد. در اين مقاله، ضمن مروري بر عيبهاي معمول جوشكاري در اجراي ساختمانهاي فولادي، روشهاي بازرسي و كنترل كيفيت جوش ارائه می گردد.

٢. عيب ها و ناپيوستگي هاي معمول در جوشكاري

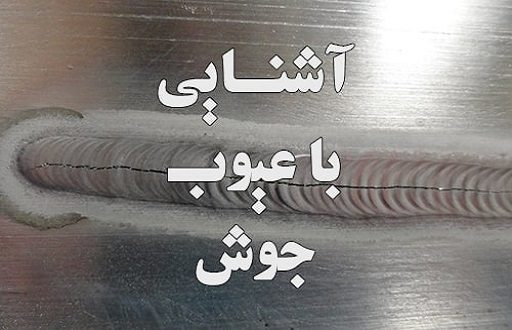

يكي از مهمترين وظايف بازرس يا تيم كنترل كيفي جوش، ارزيابي حقيقي جوش ها به منظور بررسي مناسب بودن آنها در شرايط بهره برداري و در واقع تعيين هر گونه كمبود و نيز نامنظمي درجوش يا قطعه جوشكاري شده كه عمومًا ناپيوستگي ناميده مي شود م يباشد. در حاليكه يك ناپيوستگي، هر گونه اختلال در ساختار يكنواخت را بيان مي كند، يك عيب ناپيوستگي ويژه است كه مناسب بودن سازه يا قطعه را زير سئوال مي برد. شكل ناپيوستگي را ميتوان به دو گروه كلي خطي و غير خطي تقسيم نمود. ناپيوستگي هاي خطي طولي به مراتب بيش از پهنا دارند. زمانيكه در جهت عمود برتنش اعمالي قرار گيرند، يك ناپيوستگي خطي نسبت به غير خطي شرايط بحراني تري را ايجاد مي كند، چرا كه احتمال اشاعه و در نهايت تخريب آن بيشتر خواهد بود[ ٤ ].

٣. ناپيوستگيهاي فلز جوش و فلز پايه

1-3. ترك ها

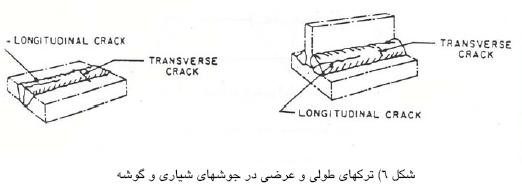

بحراني ترين ناپيوستگي ها، ترك ها هستند . شرايط اضافه بار باعث ايجاد ترك ها و تمركز تنش مي شود . يك روش گروه بندي ترك ها با مشخص كردن آنها به صورت گرم يا سرد است . همچنين ترك ها را ميتوان توسط جهت آنها نسبت به محور طولي جوش توصيف نمود . ترك هاي طولي بعلت تنش هاي انقباضي عرضي جوشكاري يا تنش هاي سرويس ايجاد مي شوند . ترك هاي عرضي عموماً به علت اثر تنشهاي انقباضي طولي جوشكاري روي جوش يا فلز پايه با انعطاف پذيري كم ايجاد مي شوند (شكل ٦). انواع مختلف ترك با توصيف دقيق موقعيتهاي آنها نسبت به اجزا مختلف شامل : ترك هاي گلويي، ريشه، كناره، چاله جوش، زيرگرده منطقه متاثر از حرارت و فلز پايه هستند. ترك هاي گلويي كه از ميان گلويي جوش يا كوتاهترين مسير درسطح مقطع جوش گسترش مي يابد ، از نوع تركهاي طولي بوده واغلب در طبقه بندي ترك گرم قراردارند.

ترک های ريشه در فلز پايه يا در خود جوش نيز در زمره ترک های طولي هستند . ترک های كناره جوش در فلز پايه ايجاد شده و در كناره جوش توسعه مي يابند . ترک های چاله جوش درنقطه پاياني رديفهاي منفرد جوش در صورت عدم مهارت جوشكار ايجاد مي شوند . دسته بعدي تركها، ترك زير جوش به علت حضورهيدروژن است . اين نوع ترك بجاي فلز جوش در ناحيه تحت تاثير حرارت به موازات خط ذوب واقع هستند.

٢. ذوب و نفوذ ناقص -٣

طبق تعريف، ذوب ناقص يك ناپيوستگي درجوش است كه ذوب شدن بين فلز جوش وسطوح ذوب و يا لايه هاي جوش رخ نداده باشد . بعلت خطي بودن و انتهاي نسبتاً تيزآن، ذوب ناقص از ناپيوستگي هاي بارز درجوش است و در وضعيتهاي مختلف در منطقه جوش تشكيل مي شود . نفوذ ناقص معرف حالتي است كه فلز جوش به طور كامل در سراسر ضخامت ورق گسترده نشده باشد . موقعيت اين عيب در مجاورت ريشه جوش است . ذوب و نفوذ ناكافي به علت عدم مهارت جوشكار، شكل نامناسب اتصال يا آلودگي اضافي ايجاد مي شود.

٣. سرباره هاي محبوس شده -٣

مناطقي در سطح مقطع يا در سطح جوش هستند كه سرباره محافظ حوضچه جوش به طور مكانيكي درون فلز منجمد شده محبوس مي شود. اين سرباره منجمد شده بخشي از مقطع جوش را نمايش مي دهد كه فلز جوش بخوبي ذوب نمي شود. اين پديده خود سبب ايجاد بخشي ضعيف در نمونه خواهد شد . در حقيقت سرباره هاي محبوس شده اغلب درارتباط با ذوب ناقص هستند.

٤. تخلخل -٣

اين نوع ناپيوستگي درخلال انجماد جوش در اثر حبس گاز ايجاد مي شود . بنابراين تخلخل را بسادگي ميتوان، حفره هاي گاز درون فلز ج وش منجمد شده دانست . به علت طبيعت كروي شكل آنها، تخلخل كمترين خطر را در ميان ديگر ناپيوستگي ها داراست ولي در زمانيكه جوش بايد تحمل فشارهاي بالا را داشته باشد حضور تخلخل خطرناك خواهد بود [ ٦]. منابع مختلفي براي حضور رطوبت يا آلودگي وجود دارد كه ميتوان الكترود فلز پايه، گازمحافظ يا محيط اطراف را در اين ميان نام برد، تغيير درتكنيك جوشكاري نيز مي تواند سبب ايجاد تخلخل شود.

٥. بريدگي كنار جوش -٣

بريدگي كنار جوش يك ناپيوستگي سطحي است كه در فلز پايه مجاور فلز جوش رخ مي دهد . در شرايطي عيب را داريم كه فلز پايه شسته شده ولي با فلزي پركننده جبران نمي شود . نتيجه ، ايجاد يك شيار خطي با شكلي نسبتاً تيز است كه درفلز پايه تشكيل مي شود . اين عيب بعلت سطحي بودن ماهيت آن براي بارگذاري خستگي خطرناك است. بريدگي كنار جوش عمومًا به علت تكنيك جوشكاري نامناسب ايجاد مي گردد ، به ويژه اگ ر سرعت حركت جوش زياد باشد . علاوه بر اين اگر گرماي جوشكاري بسيار بالا باشد مي تواند سبب ذوب شدن بيش ازحد فلز پايه گردد.

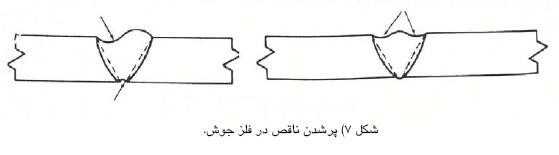

٦. پرشدن ناقص -٣

اين مورد مشابه بريدگي كنار جوش، يك ناپيوستگي سطحي است كه به علت كمبود ماده در مقطع عرضي ايجاد مي شود. تنها تفاوت دراين ميان اين است كه پرشدن ناقص در فلز جوش ولي بريدگي كنار جوش درفلز پايه يافت مي شود . به بيان ساده ، پرشدن ناقص ، زماني رخ مي دهد كه فلز پركننده به اندازه كافي براي پركردن اتصال جوش در دسترس نباشد (شكل ٧). مشابه بريدگي كنار جوش، پرشدن ناقص نيز هم در سطح رويي و هم در ريشه جوش ظاهر مي شود . دليل اوليه پرشدن ناقص، تكنيك غلط جوشكاري است . مثلا سرعت زياد جوشكاري اجازه پرشدن اتصال و هم سطح شدن آن با فلز را نمي دهد.

٧. سررفتن -٣

نوع ديگر ناپيوستگي سطحي جوش كه از تكنيك نامناسب جوشكاري (سرعت جوشكاري خيلي آرام ) ناشي مي شود، سررفتن است كه در آن ، فلز جوش روي فلز پايه مجاورش سر مي رود و دركناره جوش، شياري تيز را ايجاد مي نمايد . به علاوه اگر مقدار سررفتن به اندازه كافي زياد باشد مي تواند تركي را كه از اين تمركز تنش ايجاد مي شود را مخفي نمايد.

٨. تحدب بيش از حد -٣

اين ناپيوستگي مختص جوش هاي گوشه است و طبق تعريف تحدب عبارت از حداكثر فاصله از رويه محدب يك جوش گوشه تا خط واصل بين كناره هاي جوش است . از نقطه نظراستحكام مقدار تحدب در جوش گوشه ضروري است ولي اگر از حدي بيشتر باشد، به عنوان يك عيب تلقي مي شود. اين مطلب هم از نقطه نظر اقتصادي (مصرف فلز پركننده بيشتر ) و هم از نظر حضور مناطق تيز اطراف جوش به خصوص در بارگذاري خستگي مطرح مي شود. دليل ايجاد تحدب، آرام بودن سرعت جوشكاري يا تكنيك ناصحيح جوشكاري است.

٩. لكه قوس و پاشش -٣

لكه هاي قوس درنتيجه شروع قوس عمداً ياتصادفي روي سطح فلز پايه دور از اتصال به وجود ميآيند . در اثر اين رخداد، منطقه اي متمركز شده از سطح فلز پايه ذوب شده و سريعاً سرد و شكننده مي شود . پاشش همان ذرات فلزي پراكنده ناشي از جريان بالاي جوشكاري هستند كه در تشكيل جوش نقشي ندارند . از نقط ه نظر بحراني بودن، پاشش ممكن است زياد مهم تلقي نشود، ولي درهر حال مقادير زياد پاشش مي توانند گرماي موضعي زيادي را به سطح فلز مشابه با اثر لكه قوس ايجاد كنند و حتي سبب تشكيل ناحيه تحت تاثير حرارت شوند.

١٠ . اعوجاج -٣

خميدگي يا اعوجاج از مشكلات مهم جوشكاري اس ت كه بايد برطرف گردد . اين مسئله در اثر انقباض كه به هنگام گرم و سرد شدن پس از عمليات جوشكاري در فلز پايه و جوش بوجود مي آيد ، شكل مي گيرد . براي كنترل اعوجاج بايد شرايط لازم براي جوشكاري شامل كنترل قبل، حين و بعد از جوشكاري تامين گردد.

١١ . تورق و پارگي سراسري -٣

اين ناپيوستگي ويژه مربوط به فلز پايه است . تورق در اثر حضور آلودگي و ناخالصي غير فلزي موجود درزمان توليد فولاد ايجاد مي شود . اين ناخالصي ها به طور طبيعي اكسيدي هستند كه در زمانيكه فولاد هنوز مذاب است تشكيل شده و در خلال عمليات بعدي نورد كشيده شده و موج ب تورق مي شوند. نوع ديگر ناپيوستگي مربوط به پارگي سراسري است و زماني رخ مي دهد كه در جهت تمام ضخامت دراثر جوشكاري تنشهاي انقباضي بزرگي ايجاد شده باشد . پارگي عمومًا موازي سطح نورد شده زير فلز پايه و معمولا موازي مرز ذوب جوش رخ مي دهد . پارگي سراسري يك ناپيوستگي است كه مستقيماً به طرز قرارگيري اتصال مرتبط مي شود.

١٢ . جابجا شدن و ناپيوستگي هاي ابعادي -٣

دراثر سواركردن و مونتاژ غلط اجزاي مورد جوش در كنار يكديگر ، جابجايي بصورت هم محور نبودن دو سطح قطعه كار در جوش هاي لب به لب است كه در مواردي با برشكاري رفع مي شود، اما در بيشتر مواقع بايد جوش را بريده و مجددًا عمليات جوشكاري بادقت تكرار شود . ناپيوستگي هاي ابعادي، نقائص شكل يا ابعاد هستند و هم درجوش و هم در سازه جوش شده بروز مي كنند.

٤. آزمايشهاي جوش

١. ارزيابي جوشكار -٤

آزموني كه صلاحيت جوشكار را براي اجراي ضوا بط آيين نامه اي تاييد مي كند، آزمايش تشخيص صلاحيت يا ارزيابي جوشكار و يا آزمون كيفيت اجرا خوانده مي شود . اين ارزيابي مشخص مي كند كه آيا جوشكار دانش و مهارت لازم را در بكارگيري و اعمال دستورالعمل جوشكاري مدود در رابطه با رده بندي كاري خود دارد ياخير . ارزيابي جوشكار ممكن است با تجهيزات جوشكاري دستي و يا با تجهيزات جوشكاري تمام اتوماتيك انجام شود .

– روشهاي آزمايشي كه كيفيت يك جوش را تعيين مي كند، در سه طبقه بندي بسيار وسيع قرار مي گيرد . ١- آزمايش هاي غير مخرب، ٢- آزمايشهاي مخرب و ٣- بازرسي عيني[ ٦و ٥ ]

٢. آزمايشهاي غير مخرب -٤

هدف از اين آزمايشها، بازرسي و تشخيص عيوب مختلف جوش (سطحي وعميق) و تاثيد آن مي باشد، بدون اينكه قطعه جوش داده شده غير قابل استفاده شود . اگر آزمايش نشان دهد كه محلي از جوش معيوب است مي توان از طرفين محل مذكور به اندازه لازم برداشته و با جوش مجدد اتصال كاملي به دست آورد [ ٥ ].

1-2-4. آزمون ذرات مغناطيسي

آزمون ذرات مغناطيسي يكي از آسانترين آزمايشهاي غير مخرب جوشكاري است . اين روش جوش را براي معايبي از قبيل ترک های سطحي، ذوب ناقص، تخلخل، بريدگي كنار جوش، نفوذ ناقص ريشه جوش و اختلاط سرباره كنترل م ي كند . اين آزمايش محل ترک های داخلي و سطحي بسيار ريز را براي رويت با چشم غير مسلح آشكار ميكند . قطعه مورد آزمايش با استفاده از جريان الكتريكي، يا قراردادن آن در داخل يك سيم پيچ مغناطيسي مي گردد . سطح مغناطيسي شده قطعه با لايه نازكي از يك گرد مغناطيسي نظير اكسيد آهن قرمز پوشيده مي شود و اين لايه گرد در صورت وجود يك عيب سطحي يا داخلي در داخل حفره يا ترك مربوطه فرو مي رود.

٢. بازرسي با مواد نافذ -٢-٤

بازرسي با مواد نافذ يكي از شيوه هاي غير مخرب براي محل يابي معايب سطحي مي باشد . سطح مورد بازرسي بايد ابتدا از لكه هاي روغن، گريس و مواد ناخالص و خارجي تميز شود . سپس ماده رنگي مورد نظر بر روي سطح پاشيده شده و در داخل تركها و ساير ناهمواريهاي نفوذ مي كند . رنگ اضافي از روي سطح پاك شده و سپس يك ماده فوق العاده فرار حاوي ذرات ريز سفيدرنگ بر روي سطح پاشيده مي شود . تبخير مايع فرار باعث برجاي ماندن گرد خشك سفيد رنگ بر روي ماده قرمز نفوذ كرده در ترك مي گردد و بر اثر عمل مويينگي، ماده قرمز از ترك بيرون كشيده شده و پودر سفيد كاملاً قرمز مي شود.

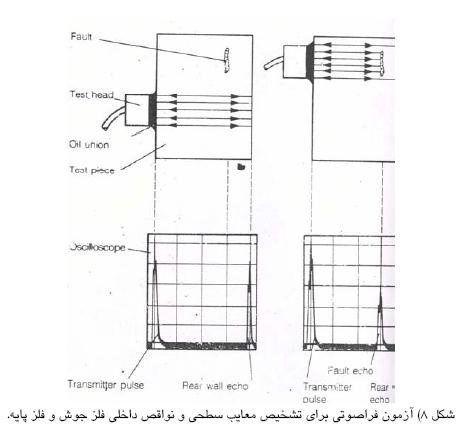

٣. آزمون فراصوتي -٢-٤

آزمون فراصوتي قادر به تشخيص معايب داخلي بدون نياز به تخريب قطعه جوش شده مي باشد . موج هاي فراصوتي از داخل قطعه مورد آزمايش عبور داده مي شوند و با هرگونه تغيير درتراكم داخلي قطعه منعكس مي شوند. امواج منعكس شده (پژواك ها) به صورت برجستگي هايي نسبت به خط مبنا، بر روي صفحه نمايش دستگاه ظاهر مي شوند . هنگامي كه عيب يا ترك داخلي توسط واحد جست و جو پيدا شود توليد ضرباي سومي مي كند كه بين ضربان اول و دوم بر روي صفحه نمايش ثبت مي شود (شكل ٨). بنابراين مشخص مي شود كه اين عيب بين سطوح بالاو پايين مصالح (در داخل جسم مصالح ) مي باشد.

٤. آزمايش پرتونگاري -٢-٤

پرتونگاري يكي از روشهاي آزمايش غير مخرب است كه نوع و محل عيوب داخلي و بسيار ريز جوش را نشان ميدهد. پرتو راديويي در ضخامت فلز نفوذ كرده و پس از عبور اين ضخامت لكه اي بر روي صفحه فيلم ايجاد مي كند. ميزان جذب پرتوهاي راديويي توسط مواد مختلف متفاوت است . نفوذ گل، حفره گازي، تركها، بريدگي هاي كناره جوش و قسمتهاي نفوذ ناقص جوش تراكم كمتري نسبت به فولاد سالم دارند . بنابراين در حوالي اين قسمتها پرتو بيشتري به سطح فيلم مي رسد و عيوب فلز جوش، به صورت لكه هاي تاريكي بر روي فيلم ثبت مي شوند[ ٥ ].

٣. آزمايشهاي مخرب -٤

اين آزمايشهاي مكانيكي نمونه جوش شده جهت تعيين مقاومت و سايرخواص مكانيكي ، نسبتًا ارزان قيمت و بسيار كاربردي هستند . به همين جهت در سطح وسيعي براي ارزيابي وتاييد دستوالعمل جوشكاري و صلاحيت جوشكار به كار مي روند.

٥. نتيجه گيري

ساختمانهاي فولادي بخش قابل توجهي از ساخت و ساز در ايران را تشكيل مي دهند و يكي از مهمترين موضوعات درهر ساختمان فولادي بويژه از نقطه نظر مقاومت لرزه اي، كنترل جوشكاري آن ميباشد . جوش ها درهمه بخشها بايستي منطبق بر اطلاعات نقشه بوده و از لحاظ بعد و طول جوش و كنترل كيفيت لازم بررسي (NDT) گردد. دراين خصوص حتي ممكن است در يك ساختمان فولادي كوچك به انجام آزمايشات غير مخرب بر روي جوش نياز باشد . در استاندارد ٢٨٠٠ ، آزمايشات اولتراسونيك و راديوگرافي براي كنترل اتصالات جوشي قابهاي خمشي وي ژه اجباري شده است كه البته بسته به تشخيص مهندس ناظر در ساير حالات نيز انجام مي گيرد.

منبع

١- زهرائي ، سيد مهدي . بررسي علل ضعف اجراي ساختمانهاي فولادي در كشور ، پژوهشنامه موسسه بين المللي .١٣٨٢ ، زلزله شناسي و مهندسي زلزله، سال ششم، شماره ٢ ٢- زهرائي ، سيد مهدي . رعايت آئين نامه زلزله كشوردر اجراي ساختمانهاي فولادي ، سومين همايش ملي نقد و بررسي استاندارد ٢٨٠٠ ، اسفند ١٣٨١ ، تهران، ايران.

٣- آئين نامه طراحي ساختمانها در برابر زلزله – استاندارد ٢٨٠٠ ، ويرايش دوم ، نشريه شماره ض – ٢٥٣ ، مركز . تحقيقات ساختمان و مسكن، آذر ١٣٧٨

٤- راهنماي جوش و اتصالات جوشي در ساختمانهاي فولادي؛ دفتر تدوين و ترويج مقررات ملي ساختماني ، . وزارت مسكن و شهرسازي، ١٣٧٩

٥- آئين نامه جوشكاري ساختماني ايران ، دفتر امور فني و تدوين معيارها ، سازمان مديريت و برنامه ريزي .١٣٨٠ ، كشور، نشريه شماره ٢٢٨

دیدگاه خود را در مورد مطلب این صفحه بنویسید