انواع جوشکاری

جوشکاری با قوس الکتریکی

یکی از متداول ترین روشهای اتصال قطعات کار می باشد ایجاد قوس الکتریکی عبارت از جریان مداوم الکترون بین دو الکترود و یا الکترود و یا الکترود و کار بوده که در نتیجه آن حرارت تولید می شود باید توجه داشت که برای برقراری قوس الکتریک بین دو الکترود و یا کار و الکترود وجود هوا و یا یک گاز هادی ضروری است بطوریکه در شرایط معمولی نمیتوان در خلاء جوشکاري نمود.

در قوس الکتریکی گرما و انرژی نورانی در مکانهای مختلف یکسان نبوده بطوریکه تقریباً 43 از حرارت درآند و تقریباً 36 در کاند و 21% بقیه بصورت قوس ظاهر می شود. دمای حاصله از قوس الکتریکی بنوع الکترودهای آن نیز وابسته است بطوریکه در قوس الکتریکی با الکترودهای ذغالی تا 3200 درجه سانتیگراد در کاند و تا 3900 در آند حرارت وجود دارد. دمای حاصله در آند و کاتد برای الکترودهای فلزی حدوداً 2400 درجه سانتیگراد تا 2600 درجه تخمین زده شده است.

در این شرایط درجه حرارت در مرکز شعله بین 6000 تا 7000 درجه سانتیگراد می باشد از انرژی گرمائی حاصله در حالت فوق فقط 70% تا 60% در قوس الکتریک مشاهده گردیده که صرف ذوب کردن و عمل جوشکاری شده و بقیه آن یعنی 30% تا 40% بصورت گرمانی به محیط اطراف منتشر می گردد.

تلفات

طول قوس شعله Arc length بین 0.8 تا 0.6 قطر الکترود می باشد و تقریباً 90% از قطرات مذاب جدا شده از الکترود به حوضچه مذاب وارد و 10% باطراف پراکنده می گردد. برای ایجاد قوس الکتریکی با ولتاژ کم بین 40 تا 50 ولت در جریان مستقیم و 60 تا 50 ولت در جریان متناوب احتیاج می باشد ولی در هر دو حالت شدت جریان باید بالا باشد نه ولتاژ.

انتخاب صحیح الکترود برای کار

انتخاب صحیح الکترود برای جوشکاری بستگی به نوع قطب و حالت درز جوش دارد مثلاً ایک درز ۷ شکل با راویه کمتر از 40 درجه با ضخامت زیاد حداکثر با قطر اینچ که معادل 2 میلی متر است برای ردیف اول گرده جوش استفاده می گردد تا کاملاً در عمق جوش نفوذ نماید. ولی چنانچه از الکترود با قطر بیشتر استفاده شود مقداری تفاله در ریشه جوش باقی خواهد ماند که قدرت و استحکام جوش را تقلیل می دهد.

انتخاب صحیح الکترود از نظر قطر

بایستی توجه داشت که همیشه قطر الکترود از ضخامت فلز جوشکاري کمتر باشد هر چند که در بعضی از کارخانجات تولیدی عده ای از جوشکاران الکترود با ضخامت بیشتر از ضخامت فلز را به کار می.برند این عمل بدین جهت است که سرعت کار زیادتر باشد ولی انجام آن احتیاج به مهارت فوق العاده جوشکار دارد. همچنین انتخاب صحیح قطر الکترود بستگی زیاد به نوع قطب ( + يا – ) و حالت درز جوش دارد. مثلاً اگر یک درز ۷ شکل با زاویه کمتر از 40 درجه باشد بایستی حداکثر از الکترود با قطر پنج شانزدهم اینچ برای ردیف اول گرده جوش استفاده کرد تا کاملا بتوان عمق درز را جوش داد. چنانچه از الکترود با قطر زیادتر استفاده شود مقداری تفاله در جوش باقی خواهد ماند که قدرت و استحکام جوش را به طور قابل ملاحظه ای کاهش خواهد داد. در حین جوشکاری گاهی اوقات حرفه هایی به اطراف پخش می شود که دلایل آن چهار مورد زیر است.

- ایجاد حوزه مغناطیسی و عدم کنترل قوس الکتریکی

- ازدیاد فاصله الکترود نسبت به سطح کار

- آمپر بیش از حد یا آمپر بالای غیر ضروری

- عدم انتخاب قطب صحیح برای جوشکاری

- اطلاعات پاکت الکترود

مطابق استاندارد پاکت ها و کارتن های الکترود بایستی علامتها و نوشته هائی داشته باشند که حتى المقدور مصرف کننده را در دسترسی به کیفیت مطلوب جوش راهنمائی و یاری نمایند. در روی پاکت الکترود علاوه بر نام کارخانه سازنده, نوع جنس نیز درج می شود که برای مصرف صحیح حائز اهمیت است. هر پاکت الکترود بایستی علاوه بر اسم تجارتی الکترود طبقه بندی آن الکترود را حداقل طبق یکی از استانداردهای مهم بیان نماید برای آگاهی از طول زمان ماندگی الکترود در کارخانه بازار با انبار و غیره. شماره ساخت یا تاریخ تولید روی پاکت نوشته یا مهر زده می شود.

قطر سیم مغزی الکترود مصرف کننده را در کاربرد صحیح آن با توجه به ضخامت فلز زاویه سیار, ترتیب پاس و غیره راهنمایی می کند.

نوع جریان برق از اینکه جریان دائم یا جریان متناوب لازم است (با موتور ژنراتور یا ترانسفورماتور می توان جوش) داد با هر دو و در جریان دائم نوع اتصال قطبی بایستی یا به عبارت با علامت روی پاکت درج شود.

حالت یا حالاتی از جوشکاری که این الکترود در آن حالت یا حالات مناسب است روی پاکت بیان می شود. درج حدود شدت جریان برق (بر حسب آمپر) جهت انتخاب اولیه (تنظیم دقیق شدت جریان ضمن جوشکاری با توجه به عوامل مختلف انجام می شود) ضروری است. وزن الکترودها یا تعداد الکترود داخل هر بسته روی پاکت یا بر چسب آن درج می شود. نوشتن مواردی که در بالا به آن اشاره شد روی پاکت مطابق بیشتر استانداردها اجباری است. همچنین خواص مکانیکی و شیمیائی, وضعیت ذوب و کیفیت,قوی نحوه نگهداری و انبار کردن درجه حرارت خشک کردن مواد استعمال بخصوص و پاره ای توصیه های دیگر در روی پاکت برای آگاهی مصرف کننده چاپ شده و یا مهر زده می شود.

انواع الکترودها

الکترودهائی که در جوش اتصال فولاد به کار برده می شوند مفتول های مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت می کند شعله برق بین قطعه کار و سرآزاد الکترود می سوزد و الکترود به عنوان یک ماده اضافی ذوب می شود. الکترودهای نرم شده دارای علائم اختصاری بوده ( دین 1913) که روی بسته بندی آنها نوشته شده .است علائم اختصاری تمام نکات مهمی که در به کار بردن آن الکترود باید مراعات شوند نشان می دهند.

مشخصات الکترودها

در جوشکاری مشخصات الکترودها با یک سری اعداد مشخص می گردند. اعداد مشخصه به ترتیب زیر می باشد.

E 60 10

E = جریان برق

60 = کشش گرده جوش بر حسب پاوند بر اینچ مربع

1 = حالات مختلف جوشکاری

0=نوع جریان می باشد.

علامت اول

در علائم الکترود بالا E مشخص می نماید که این الکترود برای جوشکاری برق بوده با استفاده می شود. ( بعضی از الکترودهای پوشش دار هستند که در جوشکاری با اکسی استیلن از آنها استفاده میشوند مانند FC18 ).

علامت دوم

عدد 6 و 0 یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در 1000 ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود 60000 یاوند بر اینچ مربع است. 2Kg/mm

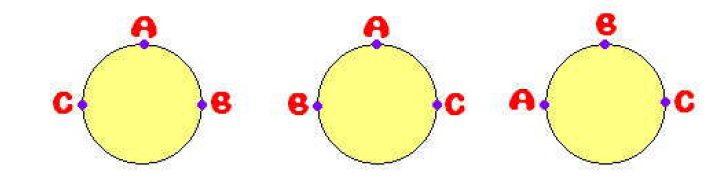

علامت سوم

حالات جوش را مشخص میکند که همیشه این علامت 1 یا 2 یا 3 می باشد. الکترودهایی که علامت سوم آنها 1 باشد در تمام حالات جوشکاری می توان از آنها استفاده کرد و الکترودهایی که علامت سوم آنها عدد 2 است در حالت سطحی و افقی مورد استفاده قرار میگیرند الکترودهائی که علامت سوم آنها 3 باشد تنها در حالت افقی مورد استفاده قرار می گیرند.

علامت چهارم

خصوصیات ظاهری گرده جوش و نوع جریان را مشخص می نماید که این علائم از 0 شروع و به 6 ختم می گردند.

چنانچه علامت چهارم یا آخر صفر باشد موارد استعمال این الکترودها تنها با جریان مستقیم یا DC و با قطب معکوس است نفوذ این جوشکاری زیاد و شکل مهره های جوش آن تخت و درجه سختی گرده جوش تقریباً زیاد می باشد.

چنانچه علامت چهارم یک باشد موارد استعمال این الکترود با DAC می باشد. شکل ظاهری جوش این الکترود صاف و در شکافها و درزها کمی مقعر و درجه سختی جوش کمی زیادتر از گرده اول است( AC برابر با جرریان متناوب و DC برابر با جریان مستقیم است).

اگر علامت چهارم 2 باشد موارد استعمال الکترود با AC، DC است. نفوذ جوش متوسط و درجه سختی جوش کمی کمتر از دو گروه قبل می باشد نمای ظاهری آن محدب است.

اگر علامت چهارم 3 باشد این الکترود را میتوان با جریان AC متناوب یا جریان مستقیم به کار برد. درجه سختی گرده جوش این الکترود کمتر از دو گرده اول و دوم و کمی بیشتر از گرده سوم می باشد و نیز در دارای قوس الکتریک خیلی آرام و نفوذ كم و شكل مهره های آن در درزهای شکل محدب می باشد.

اگر علامت چهارم 4 باشد این الکترود را می توان با جریان DC, AC به کار برد. موارد استعمال این الکترود برای شکاف های عمیق یا در جائی که چندین گرده جوش به روی هم لازم است می باشد.

چنانچه علامت آخر 5 باشد مشخصه این علامت این است که فقط جریان DC مورد استفاده قرار می گیرد و موارد استعمال آن در شکاف های باز و عمیق است. درجه سختی گرده جوش این الکترود کم و دارای قوس الکتریکی آرامی است و پوشش شیمیایی آن از گروه پوشش الکترودهای بازی است.

چنانچه علامت آخر 6 باشد خواص و مشخصه آن مطابق گروه 6 است با این تفاوت که با جریان AC مورد استفاده قرار می گیرد.

الکترودهای پر مصرف

انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا

- استاندارد آما 421/1 م ج

رنگ شناسائی : انتها – سورمه ای سیر

الکترود روتیلی روپوش متوسط برای فولادهای ساده در تمام حالات مخصوصاً جوش سربالا و بالاسر و حالات ،اجباری دارای اکسید آهن.

دارای گواهی از لویدز ژرمن جوش دادن با این الکترود بسیار آسان است و سرباره آن بخوبی پاک می شود – قوس آرام دارد – گرده جوش تمیز است و حالات مختلف را با شدت جریان ثابت به خوبی جوش می دهد.

انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا

- استاندارد آما 421/1 م ج

استاندارد آمریکایی: 6013 AWS.E رنگ شناسائی : انتها – زرد

الکترود با روپوش متوسط روتیلی برای جوشکاری فولادهای معمولی در ساختمان اسکلت های فلزی – خرپاها – پل سازی – در و پنجره سازی – ورق کاری و سایر کارهای آهنی – این الکترود را میتوان برای جوشکاری در همه حالات (عمودی – افقی و بالاسر ) استفاده نمود. محل جوش نرم است و بخوبی قابل براده برداری با چکش کاری می باشد.

دارای گواهی از لویدز ژرمن و دانشکده پلی تکنیک تهران و هنرستان صنعتی تهران.

انواع الکترود مخصوص جوشکاری مخازن – ماشین سازی – پل سازی و کشتی سازی

استاندارد اما 1/4 + 50 ک ج

استاندارد آمریکایی 7018/8018 AWS.E رنگ شناسائی : انتها – نقره ای

الکترود قلیائی برای کارهایی که به جنس جوش فشار زیاد وارد می شود مانند مخازن دیگها – مصارف ماشین سازی – کشتی سازی – پل سازی و بناهای فولادی – قابل کار روی فولادهای ساختمانی ، St33, St34,St42,St50,St52,St60,St70 و فولادهای دانه ریز با مقاومتهای 50 تا 62 کیلوگرم مثل فولادهای 50Fb, 50Hsb,4Mn,5Mn 17,39Bh, 154Dillinal, 50Aldur, Sb38F, 6Fk,50Hoag, 36Union, ورقهای دیگ سازی ،HI HII HIII ، ورقهای لوله سازی 55.4St, 55St, 8.45St, 5.45St45St, 8.35St,35.4St, 35St و فولادهای کشتی A.B.C.D.E و فولادهای مقاوم به سرما ,N41,N35TTStTTSt,N35TTSt,N35TTS و فولادهای مقاوم در کهنگی و سرما دارای گواهی از خط آهن دولتی آلمان فدرال و لویدز ژرمن برای فولادهای St50, St60,St70 آزمایش شده از طرف اتحادیه مراقبتهای فنی آلمان تا منهای 80 درجه سانتیگراد. این الکترود با پاشیدن متوسط در همه حالات به آسانی جوش می.خورد. فقط الکترودهای خشک مصرف شود با قوس کوتاه جوشکاری شده و حتی المقدور کمتر نوسان دهند. سربار آن به آسانی پاک می.شود مخصوصاً ثبات فرم آن حتی در حرارتهای کم و تنشهای نامناسب جالب توجه است.

الکترودهای مخصوص رندههای ماشین تراش و صفحه تراش یا فولادهای تنه بر

عملیات حرارتی

الف) تاباندن 5 ساعت در 820 درجه سانتیگراد

ب) آب دادن حرارت سرد کردن 1280 تا 1320 درجه سانتیگراد

وسیله سردکردن: روغن – حمام گرم – هوای خشک فشرده حرارت حمام کردن: 500 تا 550 درجه سانتیگراد

حرارت رنگ گیری 560 تا 580 درجه سانتیگراد

نمونه مصرف

رنده صفحه تراش طبق دین 4552 ساختمان یک رنده صفحه تراش نوبا :

این فولاد بهتر از همه است زیرا دارای تمام خواص جوشکاری و آبدهی می باشد. حتى المقدور از مصرف فولادهائی که بیش از 0/45% و کمتر از 0/35% کربن دارند اجتناب شود.

طرز کار

الف- گرم کردن سریع 600 تا 700 درجه سانتیگراد

ب-جوش دادن (در صورت تاباندن جهت نرم شدن عملیات براده برداری هم ممکن است)

هـ – آب دادن در حرارت 1280 درجه سانتیگراد (در روغن )

و- رنگ گیری نیم ساعت در 560 درجه سانتیگراد

ز- به اندازه سائیدن

برای محدود کردن جوش روکشی قطعاتی از مس با فلزات سبک و همچنین قطعات گرافیت پهلوی آن قرار میدهند این قطعات کار جوش را آسان کرده و سرعت کار را زیاد می نماید.

قطعات فوق باید طوری باشند که جلوی جریان جوش را نگیرند برای این منظور یا باید یخ خورده باشند ( 45 درجه ) و یا بین قطعات و قطعه کار 2 تا 3 میلیمتر فاصله باشد.

انتخاب قطر الکترود بسته به سطحی است که باید روکش شود.

أما 1105

رنگ شناسایی: انتها – زرد با خال نقره ای استاندارد : آمریکائی E FE.5B

مخصوص تهیه و اصلاح لبه های افزارها مثل رنده های ماشین تراش و صفحه تراش آما 1105 می تواند در تهیه کارهای نو روی فولادهای ساده و در کارهای اصلاحی روی تمام افزارهای فولاد تندیر روکشی شود. این الکترود دارای قوس آرام است و آسان هدایت می شود جنس جوش متراکم و بدون خلل و فرج بوده سخت و پر مقاومت است و عملیات حرارتی لازم ندارد ولی به هر صورت با آن عملیات سخت تر خواهد شد.

جنس جوش در هر حال قابل براده برداری نیست و فقط ممکن است با سنگ سمباده سائیده شود در جوش روکشی به روی فولاد کربن دار وقتی بهترین نتیجه حاصل می شود که به فلز مبنا حداقل حرارت لازم جهت چسبیدن جوش برسد. برای این منظور باید حتى المقدور با جريان كم جوشکاری کرد و الکترود را نوسان نداد. فلز مبنا باید قبلاً حدود 600 الی 700 درجه سانتیگراد گرم شده باشد و هنگام جوش این حرارت حفظ شود از نظر ترکیبات خاصی که در روپوش وجود دارد با الکترود آسیب دیده نباید جوش داد.

الکترودهای روکش سخت و مقاوم در برابر فرسودگی

رنگ شناسائی : انتها – سبز یا خال سفید الکترود روپوش کلفت اوستنیتی همراه با کرم – نیکل – و مانگانر برای جوشکاری اتصالات عالی و ترک -نخور فولادهای بد جوش با فولاد ریختگی جوش روکشی ریل های تراموای سوزن خط آهن – زنجیرهای حرکت تراکتورهای زنجیری و امثال آن – قشر لائی پر مقاومت در روکشهای سخت مخصوصاً قسمتهای فرسوده شونده در فولاد سخت کرم دار مخصوص فولادهای ساده و آلیاژدار با استحکام زیاد فولادهای احیا شده فولادهای زنگ

نزن کرم دار فولادهای مقاوم در بوسته شدن – فولادهای سخت منگنز و فولادهای معمولی.

دارای گواهی از خط آهن آلمان فدرال برای روکشی و جوش دادن فولاد سخت منگنز آما 1090 با قوس آرام ذوب می شود در حال عادی پس از جوشکاری جنس جوش نرم و پر مقاومت است و می تواند با عملیات سخت کننده سرد تا 400 برینل سخت گردد. جنس جوش به مقدار زیادی زنگ نزن و مقاوم در الکتروشیمی است تا 800 درجه سانتیگراد سخت است و پوسته نمی کند.

الکترودهای مقاوم در برابر حرارت برای ساختمان تاسیسات نفتی و شیمیائی اماجی 1248 ن

رنگ شناسی: انتها – سفید با خال آبی

الکترودی است با روپوش قلیائی و با 0.5 درصد کرم و 0.5 درصد مولیبدن مناسب برای کار به روی فولادهای مقاوم در برابر حرارتهای زیاد و عملیات پر فشار مانند ساختمانهای مراکز جدید تاسیسات نفتی و شیمیائی. دارای گواهی از کارخانه شل هندی این الکترود جریان آرام و روان دارد سرباره آن آسان پاک می شود و در تمام وضعیت به آسانی کار می کند درز آن تمیز و خوش منظره است.

برای رسیدن به یک جوش بی نقص نباید الکترود را نوسان داد و همچنین باید حتی المقدور طول قوس را کوتاه نگهداشت فقط باید الکترودهای خشک مصرف کرد. در صورت مرطوب شدن الکترودها باید آنها را دو ساعت در حرارت 150 درجه سانتیگراد خشک کرد و سپس به مصرف رساند.

پیش گرم کردن قطعه کار از 200 تا 300 درجه سانتیگراد و گرم کردن آن برای رفع تنش از 720 تا 750 درجه سانتیگراد توصیه می شود.

رنگ شناسائی : انتها – سفید با خال سفید استاندارد : آلماني KB^IS

الکترود قلیائی با روپوش کلفت برای جوشکاری فولادهائی که حداکثر تا 550 درجه سانتیگراد را به طور قائم تحمل مینمایند مانند دیگها- مخزن و لوله ها و فولادهای ریخته گری مخصوص جوشکاری روی فولادهای Mn4,19Mn5, 15M03,HIV17 و فولاد ریخته گری G522M04 و فولادهای دانه ریز با مقاومت 50 تا 60 کیلوگرم بر میلی متر مربع آزمایش شده از طرف اتحادیه مراقبتهای فنی آلمان دفتر آمریکایی و لوید ژرمن. این الکترود دارای قوس آرام و ثابت .است پاشیدن آن بسیار کم می باشد. سرباره در قطعات متوسط به آسانی پاک می شود منظره گرده جوش تمیز است. اندازه های تا 3.25 میلیمتری آن مخصوص لایه ریز در حالات اجباری درست شده است. این الکترود به طریقه مخصوصی با دو روپوش تهیه گردیده و در تمام حالات به استثنای از بالا به پایین قابل جوشکاری است (فقط الکترودهای خشک را مصرف نمائید).

الکترودهای مخصوص جوشکاری سربالا

استاندارد اما 322/1 ن ج

رنگ شناسائی : ندارد

الکترودی است برای جوشکاری در تمام حالات مخصوصاً عمودی سربالا، دارای قابلیت پل زنی خوب با این الکترود میتوان ورقهای نازک را هم بخوبی ورقهای ضخیم جوش داد. درز جوش ریز فلس بوده و بسیار تمیز .است گرده جوش کمی برجسته و بدون اثر سوختگی است برای جوشکاری تعمیراتی و جوشکاری نوسازی در اطاق -کامیون قطعات اتومبیل – مخازن و ساختمانهای فولادی و ورقهای نازک مناسب است. برای جوشکاری همیشه طول قوس کوتاه انتخاب .کنید در جوشکاری بالا سر قطر کوچکتری انتخاب نمائید.

استاندارد آما 421/1 م.ج

رنگ شناسائی انتها : زرد با خال قرمز استاندارد: آمریکانی 6013 E

الکترود با روپوش متوسط تیتانی برای جوش اتصالی در ساختمانهای فولادی ماشین سازی- واگن سازی- دیگ و مخزن سازی – کشتی سازی – درزهای لب به لب و گلوئی روی فولادهای ساده st52, st33, st34, st33, st37 ,43 و فولادهای لوله سازی st35، st45.8, st55, st55.4, st35.4, st35.8, st45, st45.4 و فولاد دیگ سازی HIII, HII HI و فولاد کشتی ساری A, B,C و فولادهای طبق دین 1623 و فولاد رخته گری. دارای گواهی از خط آهن آلمان فدرال تا s52 – لویدز ژرمن – آزمایش ده از طرف اتحادیه مراقبتهای فنی آلمان. این الکترود به آسانی روشن می شود پاشیدن کم دارد در همه حالات جوش می دهد و سرباره آن به آسانی جدا می گردد.

الکترودها در جوش قوس الکتریکی

انواع قوس ها در جوشکاری با قوس الکتریک

تهيه قوس الکتریک به دو صورت با الکترودهای مصرفی و یا با الکترودهای غیر مصرفی مثلا الکترودهای ذغالی و تنگستنی انجام می گیرد.

قوس الکتریک را میتوان هم با جریان مستقیم و هم با جریان متناوب ایجاد کرد. ولی عملاً دیده می شود که جوشکاری با جریان مستقیم راحت تر و بهتر انجام می گیرد.

جنس الکترودها در جوشکاری با قوس الکتریک

چنانچه الکترود از نوع غیر مصرفی باشد الکترود از کربن – گرافیت یا تنگستن اختیار می گردد. الکترودهای کربنی یا گرافیتی مورد استعمالشان فقط در جوشکاری با جریان مستقیم است در حالیکه الکترودهای غیر مصرفی از فلز تنگستن یا ولفرام را می توان برای هر دو نوع جریان بکار برد.

جنس الکترودها بر حسب موارد کاربردشان از مواد گوناگونی ساخته شد و معمولاً شامل تقسیم بندی زیر می باشد:

فولاد نرم

فولاد پر کربن

فولاد آلبازی مخصوص

الکترود چدن

فلزات غیر آهنی

در مورد فلزات غیر آهنی از الکترودها و آلبازهای مانند مس – آلومینیوم – آب نقره برنج و برنز می توان نام برد.

ترکیب شیمیایی روپوش الکترودها

روپوش الکترودهای فلزی از مواردی مانند آهک یا اکسید کلسیم Cao فلوئور کلسیم Ca2F – اکسید سدیم Na – تیتان با تیتانیم Ti – سلولز روتایل – اجسام الیافی مانند آسبست – خاک رس سیلیسیم Si پور تالک و مایع سیلیکات سدیم یا پتاسیم و غیره می باشد. مقدار وزن پوشش نسبت به الکترود بیت %25 تا 5% وزن الکترود و نقطه ذوب مجموعه مواد تشکیل دهنده بایستی کمتر از فلز با آلباز سازنده الکترود جوشکاری باشد. فاصله الکترود را نباید از کار زیاد نمود تا الکترود نتواند با گازهای متصاعده از روپوش خود منطقه ذوب را نگهداری کند و در برابر تاثیر گازهای خارجی محافظت بنماید.

اثرات الکترود شامل موارد زیر است :

اگر روبوش الکترود فاسد یا مرطوب شود قوس الکتریکی پیوسته انجام نمی شود و بايستي الکترودها را که دارای مواد آهکی هستند در درجه حرارت بین 80 تا 60 درجه سانتیگراد در خشک کننده الکترود قرار داد تا از فساد پوشش آنها جلوگیری شود.

حفظ ناحیه جوش از اکسیده شدن و تاثیر ازت و ایجاد اکسید فلزی

خارج راندن مواد مضر از ناحیه جوش زیرا پوشش الکترود ذوب شده و در روی ناحیه مذاب بصورت محافظی قرار میگیرد و چنانچه مواد زبان بخش در داخل مذاب باشد آن ها را بطرف بالا می کشد.

تقسيم بندى الکترودها از نظر پوشش شیمیائی

دانستن دقیق پوشش الکترودها اغلب جزء اسرار کارخانجات سازنده می باشد و بر حسب مقدار درصد مواد و نوع ترکیبات شیمیایی کاملاً متفاوت هستند بطوریکه بعضی از الکترودها برای کار خاصی ساخته شده اند چنانچه اگر برای جوش دادن کارهای دیگر مصرف شوند مقاومت دلخواه جوشکاری به دست نخواهد آمد. الکترودها از نقطه نظر پوشش به سه گروه اصلی زیر تقسیم می شوند.

الکترودهای اسیدی

الکترودهای روتایلی

الکترودهای بازی

که از اسم آن ها میتوان به ترکیبات آن پی برد.

انواع گرده جوش در خوش برق طریقه ایجاد قوس الکتریکی با دست برای ایجاد قوس الکتریکی مانند نوک زدن مرغ عمل مینمائیم و الکترود را به کار نزدیک کرده و پس از برقراری شعله آن را در فاصله ای بین 2 تا 3 میلیمتر نسبت به کار نگه می داریم و صدای یکنواخت معرف تنظیم بودن جریان جوش است در جوشکاری تخت الکترود با زاویه تمایل بین 15 تا 20 درجه نسبت به خط قائم قرار دارد و با تغییراتی در این

زاویه می توان تغییراتی در گروه و نوع جوش بوجود آورد.

برای پر کردن با حرکات مختلفی که به الکترود میدهند عمل می شود و انواع مختلف حرکت الکترود وجود دارد و برای پر کردن درز جوش مورد استفاده قرار می گیرد.

بر کردن در امتداد محور الکترود

پر کردن درز جوش بصورت شکسته و بسته

بر کردن درز جوش بطور زیگزاگ

پر کردن درز جوش با نوسان دایره ای

که 1و2 برای کارهای معمولی و لبه های کار اختیار می شود و 3و4 به وسیله گرم نگه داشتن لبه های اتصال مانع خنک شدن حوضچه مذاب گردیده و در نتیجه موجب افزایش نفوذ گرده جوش می گردد در جوشکاری چند پاس بایستی هر پاس که جوشکاری می شود به وسیله چکش و برس تمیز گردد و سپس پاس بعدی جوش داده شود.

جوشکاری قائم یا Vertical-welding

این نوع جوش دادن معمولاً مشکل است زیرا حوضچه مذاب متمایل می باشد که بسمت پائین حرکت کند و بدیت جهت حرکت الکترود از پائین بطرف بالا در نظر گرفته می شود و برای ورقهای نازکتر از 1.5 میلیمتر نمی توان استفاده کرد.

جوش بالای سر Overhead welling

در این نوع جوشكاري بايد قوس الکتریکی ایجاد شده خیلی کوتاه و الکترود دارای روبوش دیرگذاری باشد تا بتواند پوششی مناسب بر روی حوضچه مذاب بوجود آورد و از چکیدن قطرات فلز ذوب شده جلوگیری کند.

در جوشکاری قوس الکتریک گرمای ایجاد شده مابین انتهای الکترود لبه های صفحات را ذوب نموده و قطرات فلز مذاب را سر الکترود با سرعتی در حدود 40 متر بر ثانیه جدا می شوند که حد میانگین آنها بین 10 تا 20 قطره در هر ثانیه می باشد.

جوشکاری به روش نقطه جوش

صنایع مدرن و پیشرفته امروزه رقابت شدید در تولیدات صنعتی و نظامی سبب پیشرفت سریع جوشکاری گردید اصولی که از جوشکاری مورد انتظار است این است که:

1 جوش سریع و تمیز باشد

2 مخارج تهیه مواد جوشکاری کم باشد

3 مخارج تهیه ماشین آلات حداقل باشد

4 به کاربرد همه جانبه و استفاده صحیح در همه جا از دستگاه جوشکاری ممکن باشد. از دستگاههای سنگین جوشکاری یا دستگاههای زمینی برای جوشکاری ورقهای نازک و غیره نمی توان استفاده کرد.

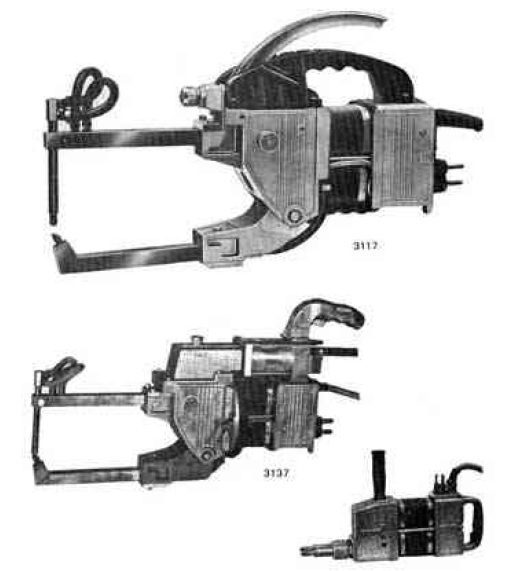

نقطه جوش ها به علت طرز کار صحیح و سریع با استفاده از فک های جوشکاری و مقاومت الکتریکی کاربرد زیادی در صنایع دارند و با اتصال دو قطب به ترانسفورماتور مبدل و فک های آنها در اثر عبور جریان از نقطه تماس فک ها و خاصیت مقاومت جریان به سرعت حوزه مشخصی گرم شده و چون این گرم شدن تا حد ذوب در نقطه مشخص و محدود است به علت سادگی و تمیزی از آنها استفاده می گردد جریان آب در داخل فکها سبب جلوگیری از ذوب شدن آنها شده و این دستگاهها به اندازه های مختلف ساخته می شوند و علت اصلی ابداع نقطه جوش برای جوشکاری صفحات نازک می باشند که با دستگاههای دیگر جوشکاری به سختی ممکن می باشد. قطعات مختلف نقطه جوش نوع شلاتر توضیح اینکه کارخانجات شلاتر دارای انواع دستگاههای نقطه جوش یا جوش دادن نقطه بوده و از ریزترین قطعات تا بزرگترین قطعات را از لحاظ دستگاه جوشکاری با آمپراژ و قدرت مشخص تامین می نماید.

توصیف شکل

- بازوهای جوشکاری نقطه جوش با الکترودهای جوشکاری از پروفیل مخصوص

- محل یا قلاب اتصال نقطه جوش (چون این نوع جوشکاری آویز در اکثر کارخانجات تولیدی استعمال می شود و بایستی کاملاً سريع التغيير و سریع العمل باشد).

- دستگیره با محل گرفتن و فرمان دادن متخصص جوشکاری و قطعات و وسائل فرمان نیز دیده می شود برای سیلندر یا بدنه نقطه جوش

- سیلندر نقطه جوش یا بدنه اصلی برای کورس دوبل یا تک با تغییر دهنده کورس سیلندر و ضربه گیر مربوطه که عمل تغییرات مکانی را به طور کلی انجام می دهد.

- ترانسفورماتور جوشکاری که در خلاء ریخته شده و با آب سرد می شود . طبقه بندی ایزولاسیون .F

- سردکنندگی سریع با آب در حداکثر زمان اتصال که چنانچه مدت زیادی هم وصل باشد سرد کنندگی انجام می گیرد.

- محل اتصال کابل به دستگاه و سیمهای فرمان که بر طبق طول ضروری سری آن حداکثر 10 متر طول دارد و حداکثر دقت در طراحی و ساخت آن به عمل آمده تا از لحاظ اتصالات الکتریکی صیحیح باشد.

- بازوی پائینی نقطه جوش که طوری طراحی گردیده است که احتیاج زیاد به رسیدگی و کنترل ندارد و مفاصل و اتصالات کاملاً دقیق می باشند.

- فاصله صحیح و قابل تغییر مطابق با احتیاجات کار بازوی جوشکاری را می توان تغییر داد و بسته به ابعاد کار آن را تنظیم کرد.

مسئله مهم در نقطه جوش اول” ورود جریان آب و خروج آن ، از فک ها یا بازوهای جوشکاری است که بایستی دقیقاً کنترل شود که باعث سوختن فک ها و دستگاه نشود. مسئله دوم زمان اتصال نقطه جوش است که در بعضی مواقع نیز از تامیر استفاده می گردد قطع و وصل کننده دقیق (زمان) مسئله سوم انتخاب صحیح الکترود یا دستگاه جوش با آمیر و ولتاژ مناسب می باشد. که بسته به ضخامت کار بایستی طراحی و خریداری گردد. مسئله چهارم تمیز بودن فکهای جوشکاری به وسیله سمباده یا سوهان می باشد که اتصالات پهن و نادقیق به دست ندهد و بایستی فک ها پس از مدتی تیز شوند.

انواع وسایل نقطه جوش دستی و آویز و لوله های اتصال آب به فک های آنها نشان داده شده است این شکل نوعی آموزش بصری و توضیحی است که جایگزین عدم وجود امکانات کارگاهی دیگر می گردد.

III جوشکاری فلزات رنگین

جوشکاری فلزات رنگین با گاز استیلن یا کاربیت ( یا فلزات غیر آهنی)

فلزات غیر آهنی یا فلزات رنگی به فلزاتی گفته می شود که فاقد آهن و یا آلیاژهای آن باشند مانند مس – برنج – برنز آلومینیوم منگنز روی و سرب

تمام فلزات رنگین را با کمی دقت و مهارت و آشنائی با اصول جوشکاری می توان جوش داد و برای جوشکاری این نوع فلزات بایستی خواص فلز را در نظر گرفت.

جوشکاری مس با گاز

بهترین طریقه برای جوشکاری مس جوشکاری با اکسیژن است( جوش اکسیژن = اتوگن= استیلن کاربید اصطلاحات مختلف متداول می باشند) ضمناً می توان جوشکاری مس را با قوس الکتریک یا جوش برق نیز انجام داد.

ورقه های مس را مانند ورقه های آهنی برای جوشکاری آماده می کنند یعنی سطح بالائی را تمیز نموده و از کثافات و روغن پاک نموده و در صورت لزوم سوهان می زنند. ولی چون خاصیت هدایت حرارت مس زیادتر است باید مقدار آمیر را قدری بیشتر گرفت. بهتر است همیشه با قطب مستقیم جوشکاری را انجام داد(با جریان مستقیم و الکترود مثبت) زاویه الکترود نسبت به کار مانند جوشکاری فولاد .است طول قوس حداقل باید 10 تا 15 میلی متر باشد برای جوشکاری مس می توان از الکترودهای ذغالی استفاده کرد. الکترودهای جوشکاری مس بیشتر از آلیاژ مس و قلع و فسفر ساخته شده اند و گاهی نیز از الکترودهای که دارای فسفر -برنز سیلکان یا آلومینیوم هستند استفاده می کنند چون انبساط مس در اثر گرم شدن زیاد است فاصله درز جوش را در هر 30 سانتیمتر در حدود 2 تا 3 سانتیمتر زیادتر در نظر می گیرند. خمیر روان ساز مس معمولاً در حرارت 700 تا 1000 درجه ذوب می شود و به صورت تفاله (گل جوش) سبکی روی کار قرار می گیرد و از تنه کار به علت کف کردن در روی کار نباید استفاده شود. بدون روان ساز هم می توان مس را جوش داد و معمولاً از براکس استفاده می گردد مس را به وسیله شعله خنثی جوش دهیم تا تولید اکسید مس نکند چون ضریب هدایت حرارت مس زیاد است باید پستانک جوشکاری مشعل 1 تا 2 نمره بیشتر از فولاد انتخاب شود. بهتر است مس را قبل از جوشکاری گرم نمائیم و با سیم جوشکاری مخصوص جوش داد برای جوشکاری صفحه 5 میلیمتری سیم جوش 4 میلیمتری کافی است و از وسط ورق شروع به جوشکاری می نمائیم و وقتی فلز هنوز گرم است روی آن چکش کاری می شود تا استحکام درز جوش زیاد شود.

جوشکاری سرب

در این نوع جوشکاری بیشتر از گاز هیدروژن و اکسیژن استفاده می گردد. در جوشکاری سرب احتیاج به گرد مخصوص نیست ولی باید قطعات کار را قبل از جوشکاری کاملاً صیقلی نموده سیم جوش سرب باید کاملاً خالص باشد چون سرب مذاب بسیار سیال می باشد. لذا جوشکاری درزهای قطعات سربی که به وضع قائم قرار دارند بسیار دشوار و مستلزم مهارت و تجربه زیاد است.

جوشکاری چدن با برنج یا لحیم سخت برنج

چدن را میتوان با برنج جوش داد قطعات چدنی را باید همان طوری که برای جوشکاری با سیم جوش چدنی آماده میشوند برای برنج جوش آماده ساخت. لبه های درز جوش را باید به وسیله سوهان یا ماشین تراشید و هیچگاه لبه های درز قطعات چدنی را با سنگ سمباده یخ نزنید زیرا ذرات گرافیت روی ذرات آهن مالیده می شوند و لحیم سخت خوب به چدن نمی چسبد قطعات چدنی را قبل از شروع به جوش دادن حدود 210 تا 300 درجه سانتی گراد گرم کنید و گرد جوشکاری مخصوص چدن به کار برید تا بهتر به هم جوش بخورد.

نقطه ذوب سیم های برنجی باید در حدود 930 درجه سانتی گراد باشد. سیم های برنجی که برای جوش دادن قطعات چدنی به کار می روند دارای مقدار زیادی مس است و کمی نیکل نیز دارند. نیکل اتصال لحیم را به چدن آسان میکند و نقطه ذوب زیاد آن موجب سوختن گرافیت درز جوش می شود. در جوشکاری چدن با برنج از شعله ملایم پستانک بزرگ با فشار کم استفاده کنید اگر فشار شعله زیاد باشد گرد جوشکاری از درد خارج می شود و در نتیجه قطعات چدنی خوب به هم جوش نمی خورند. قطعات چدنی را باید پس از جوشکاری در محفظه یا جعبه ای پرشن با گرد آسیست قرار داد تا بتدریج خنک شود و سبب شکنندگی و ترک و سخت شدن چدن نگردد.

جوشکاری منگنز

از منگنز به صورت خالص استفاده نمی شود در جهت عکس از آلیاژهای ماگنزیوم استفاده می شود که برای ریختگی فشاری از آن استفاده می گردد. به جای آلیاژهای Mg. Mn و M. Al و Mg.AlZn امروزه از آلیاژهای مخصوصاً محكم r و Th استفاده می شود. برای جوشکاری ماگنزیوم و آلیاژهای آن از همان شرایط جوشکاری آلومینیوم استفاده می گردد.

قابلیت هدایت حرارت زیاد و انبساط سبب پیچش زیاد کار می.شود. ماگنزیوم در درجه حرارت محیط به سختی قابل کار کردن است و در 250 درجه میتوان به خوبی کار کرد.

جوشکاری برنج با گاز

برنج مهمترین آلیاژ مس است و از مس و روی و گاهی قلع و مقداری سرب تشکیل می شود این فلز در مقابل زنگ زدگی و پوسیدگی مقاوم .است چون روی در حرارت نزدیک ذوب برنج تبخیر می گردد بنابراین جوشکاری با این فلز مشکل می باشد. برنج از 60 درصد مس و 40% روی و گاهی مقداری سرب تشکیل شده است. در موقع جوشکاری روی به علت بخار شدن و اکسید روی محل جوش را تیره کرده و عمل جوشکاری را مشکل تر می نماید. ضمناً گازهای حاصله خطرناک بوده و باید از محل کار تخلیه گردند. در موقع جوشکاری روی حرکت دست بسیار مهم است و باید حتی الامکان سرعت دست را زیاد کرده و گرده جوش کمتری ایجاد نمود تا فرصت زیادی برای تبخیر روی نباشد. برنج را می توان با الکترودهای گرافیتی و معمولی جوشکاری ،نمود در جوشکاری برنج از قطب معکوس استفاده می شود.

فاصله قوس الکتریکی باید حداقل 5 تا 6 میلیمتر باشد برنج ساده تر از فولاد و چدن و مس جوش داده می شود و استحکام و قابلیت انبساط آن در محل درز جوش بسیار خوب است. توجه شود چون انقباض و انبساط برنج زیاد است نمیتوان به وسیله چند نقطه جوش به هم وصل کرد بلکه بایستی به کمک بستهائی که در حین جوشکاری می توان آنها را به هم متصل نمود از پیچیدگی جلوگیری شود.

توجه شود که در جوشکاری از سیمهای مخصوص جوشکاری برنج که مقدار مس – آن 42 تا 82 درصد است استفاده نمائید و برای جلوگیری از اکسیداسیون از گرد جوشکاری استفاده می شود و از استعمال تنه کار در جوشکاری برنج باید خودداری شود. زیرا درز جوش را خورده سوراخ سوراخ و متخلخل می سازد و شعله را باید طوری تنظیم کرد که اکسیژن آن از استیلن بیشتر باشد. زیرا روی در حرارت 419 درجه ذوب و در 910 درجه تبخیر می شود و رسوبی از روی و اکسید روی در کنار درز جوش به وجود می آید. مقدار اکسیژن شعله بستگی به نوع آلباز دارد و میتوان قبلاً قطعه ای از آن را به طور آزمایشی جوش داد و اگر درز جوش سوراخ و خورده نشد خوب است و اکسیژن زیاد هم باعث کثیف شدن جوش می شود. ورق های نازکتر از 4 میلیمتر را از راست به چپ و ورق های ضخیم تر از 4 میلیمتر را از چپ به راست جوش می دهند. به چکش کاری و خروج دود خطرناک و استفاده از ماسک مخصوص و باز نمودن پنجره و هواکش باید توجه نمود.

جوشکاری فولاد زنگ نزن با گاز

قابلیت هدایت حرارت فولاد زنگ نزن کمتر از فولاد معمولی است و می توان سر مشعل را کوچکتر انتخاب کرد شعله جوشکاری باید برای جوش فولاد زنگ نزن خنثی باشد زیرا اکسیژن یا استیلن اضافی با عناصر تشکیل دهنده فولاد زنگ نزن ترکیب شده و درز جوش خورده پس از مدتی زنگ میزند. روانساز جوشکاری فولاد زنگ نزن را به صورت خمیر در آورده روی درز جوش میمالیم . سیم جوش باید حتی المقدور از نوع خود فولاد زنگ نزن انتخاب شود و بهتر است تسمه باریکی از جنس همان فولادی که باید بين جوش داده شود را بریده و به جای سیم جوشکاری استفاده کرد. در روش جوشکاری این فولاد مشعل را باید طوری نگهداشت که راویه آن نسبت به کار 80 تا 90 درجه باشد. زاویه سیم جوش در حدود 20 تا 40 درجه است وسیم جوشکاری را جلوی مشعل نگذارید تا همزمان با لبه کار ذوب شود و نوک مخروطی باید با ناحیه مذاب تماس داشته باشد تا از اکسیده شدن فلز جلوگیری کند و شعله را نباید یک دفعه از کار دور نمود زیرا درجه انبساط فولاد زنگ نزن بیشتر از فولاد معمولی است و بابست های مخصوص از پیچیدن و کج شدن آن در موقع جوشکاری باید جلوگیری کرد فاصله لبه کار را باید برای هر 30 سانتیمتر 3 الى 4 میلیمتر بیشتر در نظر گرفت. پس از تمام شدن کار جوشکاری به وسیله برس و شتشو مواد اضافی تفاله و روانساز و یا گرد جوشکاری اضافی را باید کاملاً تمیز کرد و بر طرف نمود.

جوشکاری فولادهای مولیبدونی

وقتی که به فولاد مولیبدون اضافه شود مقاومت آن را بالا میبرد مخصوصاً در حرارتهای زیاد ، بنابراین موارد استعمال این نوع فولاد بیشتر در لوله هائی که تحت فشار و حرارت زیاد باشد بیشتر است. بعضی از فولادهای مولیبدونی دارای مقداری کرم نیز هستند این آلیاژ را که مولی کرم مینامند بیشتر در ساختن قطعات مقاوم هواپیما به کار برده می شوند. جوشکاری این فولاد مانند جوشکاری آهن است با این تفاوت که برای مقاوم بودن جوش باید از الکترود نوع E_7010 و 7012_E و E_7020 استفاده شود و برای قطعات ضخیم که گرده های پهن مورد احتیاج است میتوان از فولادهای قلیائی ( 7016_ E7015 (LOWHYDROG E استفاده نمود در مورد جوشکاری ورق های 5 میلیمتر و ضخیمتر لازم است بعد از جوشکاری 1200 الی 1250 درجه فارنهایت گرم کرده و برای ضخامت 12.5 میلیمتر به مدت یک ساعت گرم نگه داشت و بعد از آن باید قطعه به آهستگی سرد نمود به طوری که در هر ساعت 200 الى 250 درجه فارنهایت از حرارت آن کاسته شود وقتی که قطعه به 150 درجه فارنهایت رسید بعد میتوان قطعه را در هوای معمولی سرد کرد.

جوشکاری موتل واینکونل

فلز مونل آلیاژی است از 67% نيكل %30% مس و مقدار کمی آهن و آلومینیوم و منگنز فلز اینکونل آلبازی است از 80% نیکل ، 15 گرم و 5% آهن.

این دو فلز به علت مقاومت زیادی که در مقابل زنگ زدگی دارند برای ساختن تانکر و ظروف حامل مایعات به کار می روند. مونل و اینگونل را میتوان با الکترودهای پوشش دار به آسانی آهن جوشکاری کرد. بنابراین جوشکاری این فلزات در تمام حالتها امکان پذیر است ولی بهتر است که در حالت تخت عمل انجام گیرد. قطعاتی که ضخامت آنها کمتر از 1.5 میلیمتر است نباید با قوس الکتریکی جوشکاری نمود. برای جوشکاری مونل واینکوئل باید عملیات زیر را انجام داد.

1. قشر نازک اکسید تیره رنگ را از نقاطی که باید جوشکاری کرد به وسیله برس یا سمباده پاک نمائید.

2 به گرم کردن قبلی احتیاجی نیست.

.3 از الکترودهای با پوشش ضخیم استفاده به عمل آید.

4. در مورد جوشکاری حالت تخت زاویه الکترود نسبت به خط قائم درجه و در مورد حالتهای دیگر الکترود عمود بر صفحه باید باشد.

5. گرده های باریک ایجاد گردد.

جوشکاری طلا

جوشکاری طلا به طریقه DC با جریان مستقیم انجام میگرد الکترود را به قطب منفی وصل می نمائیم و یا با جریان فرکانس زیاد جریان متناوب کار میکنیم. ضمنا می توان برای جوشکاری طلا از طریقه جوشکاری نقطه جوش استفاده کرده که با الکترود و لفرامی عمل می نماید و پس از جوشکاری به وسیله صیقل نمودن با الکل کار را براق می نمائیم . ضمناً به وسیله جوشکاری کند پرسی نیز میتوان طلا راجوش .داد جوش دادن متداول با شعلهای ریز و دقیق شبیه جوشکاری نقطه جوش می باشد.

جوشکاری آلومینیوم با گاز

تنظیم شعله مشعل استیلن یا کاربید و هوا درموقع جوشکاری آلومینیوم در وهله اول برای شروع کار جوشکاری آلومینیوم باید مقدار استیلین کمی از اکسیژن بیشتر باشد زیرا روانساز هنوز کاملاً گرم نشده و نمیتواند اکسیژن را جذب نماید. پس از شروع جوشکاری از شعله خنثی استفاده می گردد و سیم جوش در حال جوشکاری ممکن است از آلیاژ آلومینیوم یا آلومینیوم خالص باشد که پنج درصد سیلیسیم دارد و توجه شود که قطر سیم جوش باید کمی بیشتر از قطعاتی باشد که می خواهیم جوش بدهیم و آن را در موقع جوشکاری گرم نموده و د روانساز وارد می کنیم.

نکات مهم دیگر جوشکاری الومينيوم با گاز استیلن

پس از تمیز نمودن سطح بالائی فلز آلومینیوم با رنده سوهان و برس ورقهای آلومینیوم کمتر از 0.5 میلیمتر را میتوان از طریق خم کردن لبه آنها بدون سیم جوش جوشکاری نمود و ورقهای کمتر از 3 میلیتر احتیاج به پخ زدن ندارند, چنانچه امکان جوشکاری از دو طرف باشد دو نفر جوشکار میتوانند ورقهای به ضخامت حتی 15 تا 20میلیمتر را لب به لب جوش بدهند و برای لوله های ضخیمتر آن را پخ میزنند قطعات ریخته گری شده الومینیوم را فقط در وضع افقی جناغی نموده جوش می دهیم و پنبه نسوز یا آجر نسوز زیر کار نباید فراموش شود و قطعات طولانی را باید به وسیله بست هایی به یکدیگر متصل نمود و قرار دادن پنبه نسوز برای جلوگیری از ریختن آلومینوم است.

نکات دیگری که پس از جوشکاری آلومینیوم باید رعایت شود

چکش کاری درز جوش در حالت گرم برای ازدیاد استحکام با ضربات سریع و ملایم انجام میگیرد و زیر کاری تکیه گاه نباید حالت فنربت داشته باشد به وسیله محلول اسید نیتریک, روانساز باقیانده در روی سطح فلز را به وسیله برس زدن در آب گرم یا محلول اسید از روی آن بر می داریم و با آب گرم می شوئیم و بهتر است پس از خاتمه جوشکاری آنها را کمی گرم کنید و در هوای آزاد نگذارید تا به تدریج برای آماده سازی قبلی به طوری که گفته شد قطعات آلوده به روغن و گریس را به وسیله بنزین و سپس با محلول سود 10% باید شست یا گرم کرد که چربیها بسوزد و با برس تمیز گردد. قطعات بزرگ را مانند قطعات چدن قبلاً گرم می نمائیم و هیچگونه تغییر ظاهری در آلومينيوم مشاهده نمی گردد.

جوشکاری آلیاژهای آلومينيوم

در مورد آلیاژهای آلومینیوم روش جوشکاری خالص آلومینیوم است و روانساز می تواند در مورد قطعات شکسته آلومینیوم کثافات را از درز شکسته شده بیرون آورد . هر چند منیزیم آلباز بیشتر باشد عمل جوشکاری دشوارتر شده و لایه اکسیدی از سیلان فلز مذاب جلوگیری مینماید بدین جهت جوشکاری آلیاژهائی که بیش از 2/5% منیزیم دارند احتیاج به مهارت زیاد جوشکاری دارد و بهتر است این آلبازها را با قوس الکتریکی و گاز محافظ جوش داد. چون در موقع جوشکاری منیزیم آلیاژ میسوزد و سیم جوش با دارا بودن منیزیم باید کمبود منیزیم ناحیه ذوب را تأمین .نماید در مورد عملیات بعد از جوشکاری چون درز جوش خاصیت فلز ریخته شده را پیدا می نماید سخت تر شده و بایستی آن را با چکش کاری در محل جوشکاری شده تا اندازه ای تصحیح کرد.

جوشکاری فلزات رنگین با برق

فلزات رنگین به فلرانی گفته می شود که فاقد آهن و آلیاژهای آن باشد مانند مس – برنج – برنز آلومینیوم – منگنز – روی – سرب تمام فلزات رنگین را با کمی دقت و مهارت و آشنایی اصول جوشکاری میتوان با قوس الکتریکی جوش داد و باید خواص فلزات را در نظر گرفت.

مس

فلزی است قرمز رنگ با جلای فلزی – قابلیت جوشکاری و هدایت الکتریسته و حرارت مس خوب .است نقطه ذوب 1083 درجه سانتی گراد است و آن را از سنگ معدن استخراج می کنند مس با اکسیژن ترکیب شده و اکسید مس می دهد.

جوشکاری مس با برق

بهترین راه جوشکاری مس با جوش گاز اکسیژن و کاربید .است ولی می توان جوشکاری را با قوس الکتریکی نیز انجام داد ورقه های مس را مانند ورقه های آهنی برای جوشکاری آماده میکنند ولی چون قابلیت هدایت حرارت مس زیاد است باید مقدار آمپر را قدری بیشتر در نظر گرفت و بهتر است همیشه با قطب مستقیم جوشکاری را انجام داد. زاویه الکترود نسبت به قطعه کار مانند جوشکاری فولاد است. طول قوس باید 10 تا 15 میلیمتر باشد. برای جوشکاری مس می توان از الکترودهای ذغال استفاده کرد. الکترودهای جوشکاری مس بیشتر از آلیاژ مس و قلع و فسفر ساخته شده است گاهی از الکترودهائی که دارای فسفر برنز سیلیکان با آلومینیوم هستند استفاده می شود.

جوشکاری برنج با برق

برنج بهترین آلیاژ مس است و از مس و روی و گاهی قلع ومقداری سرب تشکیل می شود. این فلز در مقابل زنگ زدن و پوسیدن مقاوم است چون روی در حرارت نزدیک ذوب برنج تبخیر می شود بنابراین جوشکاری این فلز با الکترود فلزی مشکل است.

در موقع جوشکاری، روی بخار شده و اکسید آن محل جوش را تیره کرده و عمل جوشکاری را مشکلتر مینماید. ضمنا گازهای حاصله خطرناک بوده و باید محل کار تهویه گردد. حرکت دست در موقع جوشکاری بسیار مهم است و باید حتی الامکان سرعت دست را زیاد کرده و گرده جوش کمتری ایجاد شود تا فرصت زیاد برای تبخیر روی نباشد. برنج را می توان با الکترودهای گرافیتی و الکترود معمولی جوشکاری نمود. در جوشکاری با الکترود گرافیتی از آلیاژ برنز یا از آلیاژی مشابه آلیاژ فلزی که باید جوش داده شود استفاده می شود. و نیز در جوشکاری برنج از قطب معکوس استفاده می گردد. فاصله الکترود تا کار باید حدود 5 تا 6 میلیمتر باشد.

جوشکاری روی با برق

قبلاً قطعات روی را به وسیله لحيم قلع به هم متصل میکردند ولی امروز جز در مواردی که قطعات روی را به وسیله لحیم کاری بتوان اتصال داد این فلز را جوش می دهد. در جوشکاری روی روانساز لازم است که بتواند از اکسیداسیون کاملاً جلوگیری کند. با شعله ملایم پستانک کوچکی که زاویه که تمایل آن نسبت به قطعه کار در حدود 30 درجه باشد میتوان با سرعت زیاد قطعات روی را جوش داد و درز جوش خورده تمیزی به دست آورد. درز جوش خورده روی را میتوان در درجه 150 درجه سانتی گراد چکش کاری کرد تا ذرات آن در هم فشرده شده و مستحکمتر و ظریفتر شوند سیم جوشکاری روی باید کاملاً خالص باشد. آلبازهای روی که از اختلاط مس و آلومینیوم به دست می آیند نیز به خوبی جوش داده میشوند به شرط آنکه از سیم و گرد جوشکاری مخصوص آنها استفاده شود. چنانچه مقدار آلومینیوم در آلیاژ روی افزایش یابد قابلیت جوشکاری آن کاهش خواهد یافت.

الکترودهای فلزات غیر آهنی

1-آلومینیوم

2-آلومینیوم و آلبازهای آن

3- برنز – برنج – مس

رنگ شناسائی : انتها – نقره ای

الکترود برنز مخصوص جوش اتصالی و روکشی برنز – اتصال برنز به فولاد ریختگی به چدن سیاه – روکشی یا تاقانهای برنز درماشین سازی – اتصال آلیاژهای مسی و قطعات مس و تعمیر وسائل برنزی این الکترود دارای جریان آرام است و به آسانی جوش میخورد در وضعیت اجباری هم همان جریانهای وضعیت افقی کافی است ، در جوش روکشی باید توجه داشت که سطح جوش دادنی از هر گونه ناپاکیها و اثرات شیمیایی پاک .گردد در جوشکاری قطعات آهن لای اول را حتی المقدور با جریان کم جوش میدهند تا از ناخالصی جنس جوش که دراثر ذوب شدن فلز مینا صورت میگیرد حتی المقدور جلوگیری شده باشد. برای لایه های بعدی می توان شدت جریان را زیادتر کرد برای آنکه حوضچه مذاب آرام تر سرد شود الکترود را به طور دایره می گردانند یعنی شعله مکرراً از روی حوضچه ذوب عبور کند. بسته به موقعیت قطعه کار پیش گرم کردن آن ممکن است مفید باشد. برای جوش اتصالی با حداکثر شدت جریان کار میکنند از نظر نقل حرارت در مس و آلیاژهای آن باید منطقه جوش قبلاً در حدود 100 درجه سانتیگراد گرم شود. برای جلوگیری از بالا آمدن زیاد درزهای لب به لب به فاصله بین دو قطعه کار توجه کافی کرد.

جوشکاری آلبازهای فولاد با برق

برای مصارف در صنعت فولاد را با مواردی از قبیل منگنز نیکل – تنگستن و کرم ترکیب می کنند. این آلیاژهای فولاد را با قوس الکتریکی میتوان به هم جوش داد ولی جوش کاری آنها به مراتب سخت تر از آهن .است زیرا در بعضی موارد و اوقات آلیاژ اصلی فولاد در نتیجه حرارت زیاد تجزیه می شود یا باعث سخت شدن قسمت گرم شده گشته و در سطح جوشکاری شده ترکهائی ایجاد می شود. ضمناً شلاکه گل) (جوش) و گاز حاصل از سوختن پوسته الکترود در گرده جوشکاری باقی میماند و باعث کم شدن استحکام جوش می شود.

جوشکاری برنز با برق

برنز آلیاژی است که از ترکیب مس و قلع و روی و آلومینیوم به دست می آید. استحکام برنز نسبت به برنج بیشتر است و برای کارهای تولیدی که به مقاومت زیاد احتیاج داشته باشند و در برابر زنگ زدگی و پوسیدگی مقاوم باشند به کار می رود. در جوش برنز از الکترود پوششی نظیر آنچه که برای جوش برنج و مس به کار می رود، می توان استفاده کرد نکاتی که در جوشکاری برنز باید رعایت کرد عبارت است از :

1- ناحیه جوش باید کاملاً از روغن و غیره تمیز شود به طوری که رنگ طلائی برنز ظاهر شود.

2-از الکترودهای با پوشش ضخیم و فسفر و برنز استفاده کنید.

3-مقدار آمپر را معمولاً 5 تا 10 آمپر بیش از فولاد در نظر می گیرند.

4-حتى المقدور باید سعی کرد که از گرده پهن در جوشکاری برنز خودداری کرد.

جوشکاری آلومینیم با برق

آلومینیوم فلزی سفید رنگ است، قابلیت هدایت الکتریکی و حرارتی آلومنییوم زیاد بوده و در مجاورت هوا قشری به نام اکسید آلومینیوم روی آن را میپوشاند. که ضخامت آن 0/002 میلیمتر است و آلومینیوم را در مقابل بسیاری از گازها و مایعات محافظت می کند. درجه ذوب آلومينيوم 658 سانتیگراد است، درجه ذوب اکسید آلومینیوم در حدود 2000 درجه سانتی گراد است. برای بر طرف کردن این اکسید که مانع عمل جوش کاری می باشد از پوشش هائی که تولید سربارهای مخصوص می نماید استفاده می کنند و گرد آلومینیوم یا گرد جوشکاری آلومینیوم بر طرف کننده قشر اکسید شده و کثافات سطحی می باشد.

انتخاب الکترود برای جوشکاری آلومینیوم با برق

الکترودهایی که برای جوشکاری آلومینیوم استفاده می شود دارای پوشش ضخیم بوده و آن حدود 95% آلومينيوم و 5% سیلیسیوم است. قطر الکترود را مناسب با ضخامت قطعه کار باید انتخاب کرد چون پوشش الکترود رطوبت را جذب می کند باید آن را حتما در محل خشک نگهداری کرد الکترودهای مرطوب را میتوان در درجه حرارت 200 درجه سانتی گراد خشک .کرد زاویه الکترود نسبت به قطعه کار در جوش آلومینیوم حدود 45 درجه می باشد برای ایجاد قوس الکترود و کار نوک الکترود و کار را باید با برس سیمی یا کاغذ سمباده تمیز کرد.

طریقه جوشکاری آلومینیوم با برق

برای جوشکاری آلومینیوم باید طول قوس را حتی المقدور کوتاه نگهداشت . برای اینکه جوشکاری خوب انجام شود قطعات ضخیمتر از 5 میلیمتر را حدود 200 درجه و برای ضخامت های تا 20 میلیمتر را حدود 400 درجه سانتی گراد گرم می.کنند. در موقع تعویض الکترود و ادامه جوشکاری بایستی حدود 3 سانتیمتر از تقاله هائی را که روی جوش بسته شده پاک کرد.

در جوش آلومینیوم با جریان برق از قطب معکوس استفاده می شود . قطعات آلومینیوم ریخته شده را باید قبل از جوشکاری تا حدود 260 درجه سانتی گراد گرم کرد. بعد از خاتمه جوشکاری باید تفاله جوش را از روی گرده جوش پاک کرد و آن را با آب نیمه گرم شست.

ورق های آلومینیوم که ضخامت آنها از 2 میلیمتر کمتر است با جوش اکسیژن یا استیلن بهتر می توان جوش داد باید توجه داشت که از گرد مخصوص جوشکاری آلومینیوم باید در جوش گازحتما استفاده نمود و زیر کار را نیز محکم نموده تا از ریختن جلوگیری شود و نیز سرعت عمل در ایجاد حوزه مذاب سریع مورد نظر است و نیز از شعله قدری احیاء کننده استفاده گردد زیرا به سرد نمودن کار کمک مینماید بهتر است از آجرهای نسوز یا مواد شبیه آن استفاده گردد.

الکترود مخصوص آلومینیوم خالص در دستگاه ها

در ایران معروف به نام آما 1075

رنگ شناسائی : انتها- قهوه ای باخال نقره ای

الکترود آلومینیوم روپوش شده برای جوشکاری آلومینیوم خالص در مخازن و دستگاهها می باشد. این الکترود دارای جریان نرم است و در تمام حالات به خوبی جوش می خورد و چون نقطه ذوب آن پایین است خیلی زود آب می شود برای جلوگیری از سوختن و پاشیدن باید طول قوس را حتی المقدور کوتاه نگه داشت. برای به دست آوردن درز صاف و بدون سوراخ در قطعات کلفت تر از 8 میلیمتر بهتر است قطعه تا 200 درجه سانتیگراد گرم شود قطر الکترود را معادل ضخامت دیواره جوش دادنی انتخاب می کنند برای به دست آوردن درز جوش مقاوم در الکتروشیمی لازم است که بقایای سرباره جوش را خوب پاک کنند. جنس روپوش رطوبت جذب می نماید و باید الکترودها را حتماً در محل خشک نگهداری کنند. الکترودهائی که مرطوب شده باشند میتواند در حرارت 200 درجه سانتیگراد دوباره خشک شوند.

رنگ شناسائی : انتها – قهوه ای

الکترود روپوش دار برای آلیاژهای آلومینیوم مثل AlMg5,AlMg3, AlMn1, MiMg, AlMg و در وسایل نقلیه ، دستگاه ها و مخزن سازی ، جوشکاریهای مقاوم در آب دریا و در کشتی سازی به کار می رود این الکترود دارای جریان نرم است و در تمام حالات به خوبی جوش می خورد و چون نقطه ذوب آن پایین است خیلی زود آب می شود. برای جلوگیری از سوختن و پاشیدن زیاد باید طول قوس را حتی المقدور کوتاه نگه داشت. برای به دست آوردن درز صاف و بدون سوراخ در قطعات کلفت تر از 8 میلیمتر بهتر است قطعه تا 200 درجه سانتیگراد گرم شود قطر الکترود را معادل ضخامت دیواره جوش دادنی انتخاب میکنند برای به دست آوردن درز جوش مقاوم در الکتروشیمی لازم است که بقایای سرباره جوش را خوب پاک کنند.

جنس روپوش رطوبت جذب مینماید و باید الکترودها را حتماً در محل خشک نگهداری کنند. الکترودهایی که مرطوب شده باشند میتوانند در حرارت 200 درجه سانتی گراد دوباره خشک شوند.

روان سازها در جوشکاری آلومینیوم با برق

درجه ذوب اکسید آلومینیوم در حدود 2000 درجه سانتی گراد بود و تقریباً سه برابر درجه ذوب آلومینیوم است خمیرهای جوشکاری آلومینیوم بیشتر دارای کلرید و فلورید و سولفات سدیم و فلزات قلیائی و کلرور پتاسیم میباشند که باید کار را به وسیله آن آغشته کرد گرد جوش اندکی قبل از فلز اصلی ذوب شده و اکسید آلومینیوم را حل می کند و به صورت تفاله در میآید و در سطح فلز گرم شده پخش می شود و از اکسیداسیون بیشتر جلوگیری می نماید.

توجه فرمائید برای جوشکاری آلومینیوم باید حتماً روانسار مخصوص آن را به کار برد. در جوشکاری آلومینیوم دو نوع گرد جوشکاری به کار میرود که یکی از آنها در آب حل شده و به شکل خمیر در می آید و نباید مقدار زیادی گرد را در آب حل کرد زیرا بعداً فاسد می شود و گرد خمیر خشک و فاسد می گردد.

نوعی دیگر روان ساز وجود دارد که در آب حل نشده و بیشتر در جوشکاری درزهای گونیائی به کار می رود و پس از آن باقیمانده را می توان به سادگی از روی کار پاک کرد. نباید بیش از اندازه از روان ساز استفاده کرد زیرا مضر است و از لحاظ کم بودن سیالیت آلومینیوم در موقع ذوب تغییر رنگ نمی دهد یا خیلی کم سرخ می شود. لذا تشخیص زمان ذوب برای مبتدیان جوشکاری سخت است و اتفاق می افتد که حرارت مشعل در یک نقطه متمرکز شده و کار را سوراخ می نماید آزمودگی جوشکار در آن است که لحظه دقیق جوشکاری را از ذوب شدن روانساز و پراکنده گشتن روانساز در روی فلز یا قطعه کار تشخیص دهد. هر چه اجزاء آلباز بیشتر باشد جوشکاری دشوار تر است.

شیشه عینک جوشکاری آلومینیوم بایستی آنقدر روشن باشد که بتوان به وسیله آن مطالعه کرد و جوشکاری از راست به چپ در مورد فلزات سبک متداول است. در مورد ورقهای ضخیمتر از 4 میلیمتر جوشکاری از چپ به راست انجام می گیرد . زاویه مشعل با سیم جوش از زاویه جوشکاری آهن بیشتر است و مخصوصاً توجه شود که مخروط داخلی شعله باید روی حوضچه مذاب قرار گیرد مشعل را نباید نوسان داد بلکه در امتداد خط جوش به طور مستقیم حرکت داد.

جوشکاری انواع فولاد با برق

جوشکاری البازهای فولاد ( با برق )

برای مصارف در صنعت فولاد را با مواردی از قبیل منگنز نیکل – تنگستن و کرم ترکیب می کنند. این آلیاژهای فولاد را با قوس الکتریکی میتوان به هم جوش داد ولی جوش کاری آنها به مراتب سخت تر از آهن است زیرا در بعضی موارد و اوقات الباز اصلی فولاد در نتیجه حرارت زیاد تجزیه می شود یا باعث سخت شدن قسمت گرم شده گشته و در سطح جوشکاری شده ترکهائی ایجاد می شود. ضمناً شلاکه گل) (جوش) و گاز حاصل از سوختن پوسته الکترود در گرده جوشکاری باقی میماند و باعث کم شدن استحکام جوش می شود.

جوشکاری آلیاژهای فولاد با کربن کم و زیاد و متوسط ( با برق ) فولادهای با آلیاژ کربن کم و متوسط را میتوان بدون اشکال جوش داد ولی جوشکاری فولادهای با کربن زیاد مشکلتر است و برای جلوگیری از ترکهائی ریز گرده جوش باید الکترودهای مخصوص به کار برد.

نگانی که در موقع جوشکاری آلیاژهای فولاد باید رعایت شود :

- لبه قطعات کار را قبل از جوشکاری نسبت به ضخامت آنها آماده کنید و فاصله درز جوش کمتر از درز جوش آهن باشد.

- قبل از شروع جوشکاری قطعات حدود 200 تا 300 درجه سانتیگراد گرم کنید. 3 الکترود را مناسب با جنس کار با پوشش مناسب و مخصوص و متناسب با قطر کار انتخاب کنید.

- شدت جریان دستگاه جوش را حتی المقدور کمتر انتخاب کنید.

- در پاس اول جوشکاری برای اینکه جوش نفوذ بیشتری داشته باشد و به اندازه کافی گرده جوش پهن باشد با سرعت آهسته تری دست را حرکت دهید.

سعی کنید که گرده جوش به شکل محدب قرار گیرد و از گردههای جوش مقعر که باعث ترک بیشتری می شود خودداری کنید.

جوشکاری روی سطوح گالوانیزه و یا رنگ دار

پاین سطوح را باید به وسیله مشعل یا برش کاری قبل از کار نمودن سوزاند و چون رنگ و مواد گالوانیزه بخارهای مضر سلامتی صادر خواهند کرد باید توجه نمود که از ماسک تنفسی مناسب استفاده نمود و ضمناً سطح سوزانده شده برای عملکرد بعدی با برس تمیز شده و پاک شود.

جوشکاری فولاد منگنزی ( با برق )

مقدار منگنز فولاد بین 2 تا 14 درصد تغییر میکند و بر دو نوع است فولاد با منگنز کم (حدود 2 درصد) و فولاد با منگنز زیاد ( حدود 12 تا 14 درصد).

این آلیاز بیشتر برای مقاومت در برابر سایش در وسایلی مانند وسائل سنگ خوردکنی و بیلهای خاک برداری به کار می رود.

نگانی که در جوشکاری این آلباز باید رعایت شود :

- لبه های کار را یخ بزنید و سطح جوشکاری کاملاً تمیز کنید.

- برای جلوگیری از ترک زیاد حتی المقدور شدت جریان را کمتر انتخاب کنید زیرا فولاد منگنزی در اثر حرارت زیاد ترک خواهد خورد.

- الکترود از نوع فولاد منگنزدار که دارای حدود 1/2 درصد کربن و 11 تا 14 درصد منگنز و درصدی کمی از مواد دیگر میباشند و الکترود را از نوع آلباز آنها و با نیکل و منگنز انتخاب کنید.

- جوشکاری را به طول 5 سانتیمتر انجام دهید و بعد از اتمام 5 سانتیمتر جوش فرصت دهید که کاملاً خشک شود و سپس گرده بعدی را شروع .کنید برای خنک کردن از هوای تحت فشار یا از پارچه مرطوب استفاده کنید حرارت قطعه کار باید طوری باشد که بتوان در محلی که حدود 15 سانتیمتر گرده جوش باشد دست زد.

جوشکاری فولادهای زنگ نزن با برق

فولاد زنگ نزن فولادی است که 18 درصد کروم و 8 درصد نیکل دارد ورق های کمتر از 1/2 میلیمتر را به سختی میتوان با جوش برف جوشکاری کرد زیرا احتمال سوراخ شدن آنها زیاد است. در موقع جوشکاری باید از گیره و بستهای مناسب برای جلوگیری از تاب خوردگی کار استفاده کرد. اشکال جوشکاری فولاد زنگ نزن در آن است که احتمال دارد فلز در اثر حرارت تجربه شده و خاصیت یکنواخت خود را از دست داده و محل جوش بعداً زنگ بزند.

عملیات بعد از جوشکاری فولادهای زنگ نزن و ضد اسید کرم نیکلی

مقاومت در مقابل خوردگی های شیمیائی بر اساس منفی کردن سطح خارجی استوار است. در اثر منفی کردن حالتی به وجود میآید که در مقابل مواد اکسیدکننده ومولد اکسیژن یک قشر محافظ تشکیل می.شود وجود کرم در فولادها به تشکیل این قشر منفی کمک می.کند منفی بودن فولادهای مقاوم در برابر خوردگی تا زمانی به قوت خود باقی می ماند که قطعات شفافیت فلزی خود را از دست نداده باشند. به کار بردن سنگ سمباده ، برس یا حلقه نمدی که قبلاً برای پاک کردن آهن و فولاد معمولی به کار رفته است ، خطر انتقال اکسید و رنگ از خارج پیدا می شود برای سنگ سمباده باید فقط انواعی از آن را به کار برد که در کروند آنها اکسید آهن موجود نباشد. همچنین از نظر جلوگیری از ورود زنگ و اکسیدهای خارجی باید فقط برسهائی را به کار برد که سیم آنها از فولادها کرم نیکل .باشد ضمناً برای رسیدن به حداکثر مقاومت شیمیائی مهمتر از همه این است که زنگ زدگی آهن و پوستههای ایجاد شده با دقت پاک شوند. برای پاک کردن رنگ حرارتی فولاد (فولادهای کرم نیکل در اثر گرم شدن بطئی رنگهای مختلفی به خود می گیرند که این رنگ پس از سرد شدن باقی میماند بخصوص اگر گرم کردن و سر شدن موضعی ) باشد و برای پاک کردن پوسته های ناشی از اکسیداسیون محلول های مختلفی به کار می برند قبل از اینکه قطعات فولادی کرم – نیکل اسید خور یا جوشکاری شوند باید از رنگ و پوسته پاک شوند برای رودودن چربی و روغن قطعات را در محلول قلیائی داغ با حلالهای آلی مثل تترا کربن یا پرکلراتیلن قرار می دهند. ماده اسیدخوری درز جوش مخوطی است با ترکیبات شیمیائی زیر :

- 50 قسمت جوهر نمک غلیظ اسید کلریدریک(Hcl) با وزن مخصوص 1.19

- 5 قسمت جوهر شوره غلیظ اسید لتریک (HNo3) با وزن مخصوص 1.40

- 45 قسمت آب مقطر OH

- به جای ماده خمیر کننده محلول را با خاک بیتومه( Kieselgur ) به هم می زنند.

این خمیر خورنده را با قلم مو نازک روی درز جوش اطراف آن که رنگ حرارتی به خود گرفته است می مالند. پس از مدت تاثیر که در حدود 4 تا 6 دقیقه است قشر پوسته مانند را که آزاد شده با شن مالی پاک می نمایند و بلافاصله پس از اسید خور کردن قطعات را با آب می شویند. پوسته ای را که باز هم باقی مانده باشد با برس پاک میکنند . سیم برس باید فولاد کرم – نیکل باشد.

اگر ورقه ای فولادی و قطعات جوش داده در حال اسید خوردگی ارسال شوند فقط اسیدخوری با خمیره مذکور و سپس منفی کردن تمام سطح با اسید نیتریک 15% کفایت طرح شده اند مفید می باشد.

مواد اسیدخوری سطحی به قرار زیر است:

- 5 قسمت جوهر نمک غلیظ اسید کلریدریک(Hcl) با وزن مخصوص 1.19

- 5 قسمت جوهر شوره غلیظ اسید لتریک (HNo3) با وزن مخصوص 1.40

- 11 قسمت اسید سولفوریک غلیظ (H2So4) با وزن مخصوص 12.8

- 71 قسمت آب مقطر H2O

درجه حرارت حمام اسید خوری را میتوان از 20 الی 40 درجه سانتیگراد انتخاب نمود. مدت زمان اسیدخوری بسته به تکنیک عملیات .است پس از عملیات اسید خوری سطحی باید قطعات خوب با آب شسته شوند.

چون سطح خارجی قطعات و قشر اکسیدی به علت اسیدخوری تحت تاثیر خوردگیهای شیمیائی قرار گرفته است بهتر است که قطعات را پس از عملیات اسید خوری دوباره منفی نمائیم برای منفی کردن سطح خارجی به طوری که قبلاً ذکر شد محلول اکسید کننده و مولد اکسیژن به کار می برند.

عملاً برای منفی کردن تمام سطح از اسید نیتریک 15% استفاده می کنند، زیرا سطح خارجی قطعات هم اثر هنگام عملیات کم و بیش با مواد خارجی در تماس بوده و این اسید هم اثر منفی کردن سطح را دارد و هم اثر زدودن مواد خارجی را ، البته باید قطعات را پس از منفی کردن با آب شست علاوه بر این خشک کردن دقیق قطعات نیز ارزش فراوان دارد.

چنانچه به عللی منفی کردن بلافاصله بعد از اسیدخوری انجام نگیرد، باید قطعات اسیدخوری را با یک محلول قلیائی مانند محلول سودا خنثی نمود. و باز هم بعد از خنثی کردن باید قطعات را با آب فراوان شست.

پوسته و زنگ را با شن پاشی نیز می توان زدود. توصیه می شود که پس از شن پاشی نیز سطح خارجی منفی گردد چنانچه در عمل شن پاشی شن فولادی به کار رود بایستی عملیات اسیدخوریسطحی انجام گیرد تا مواد خارجی که در سطح فولاد جمع شده است از بین بروند منفی کردن بلافاصله به وسیل محلول 15% اسید نیتریک توصیه می شود در غیر این صورت باید قطعات را پس از اسیدخوری با یک محلول قلیائی (محلول سودا) خنثی نمود.

الکترودهای جوشکاری فولاد زنگ نزن با برق

در پوشش این الکترودها مقداری روانساز به کار رفته است که در موقع جوشکاری از ورود هوا به محل مذاب جلوگیری میکند و در نتیجه جوش محکم و در مقابل خورندگی مقاوم می باشد شلاکه حاصل از ذوب شدن الکترود روی جوش طوری قرار می گیرد که بلافاصله بعد از جوشکاری میتوان آن را پاک کرد. جنس الکترود باید حتی المقدور با جنس قطعه کار یکسان باشد. الکترودهای مرطوب را برای جوشکاری به کار نبرید بلکه آنها را در درجه حرارت 150 درجه سانتیگراد قرار داده و خشک کنید.

شدت جریان جوشکاری فولاد زنگ نزن

برای جوشکاری فولاد زنگ نزن میتوان از جریان مستقیم با قطب معکوس و از جریان متناوب استفاده کرد. شدت باید حدود 20% کمتر از شدت جریان لازم برای آهن در نظر گرفت.

دیدگاه خود را در مورد مطلب این صفحه بنویسید