بازرسی چشمی جوش

شرايط عمومي

1–1 كاربرد . اطلاعاتي كه در اين راهنما آمده است براي مسئوليتها و وظايف عمومي بازرسان چشمي جوش و همچنين كساني كه مسئوليتها و وظايف دقيقي كه در كد و استانداردهاي خاصي تعريف شده ، قابل اجرا مي باشد. اطلاعات مربوط به روشهاي آزمون چشمي (VI) قابل اعمال به جوش تدارك ديده شده است.بازرس بايد دانش هر يك از اصول و روشهاي آزمون موردنياز جهت يك جوش مشخص را داشته باشد.مديريت و نظارت بازرسي بايد از اصول و روشهاي اعمال شده ،درك كافي داشته باشند و اين جزئي از مسئوليتهاي آنان مي باشد. اين مسئوليت همچنين شامل شرايط و تاييديه بازرسان مي شود.در اين رابطه تاييديه هاي موجود در استاندارد موسسه جوشكاري آمريكا (American Welding Society) كه تاييد شده برنامه بازرسي جوشكاري است ،مورد استفاده قرار مي گيرد.

طراحي و ذكر خصوصيات مناسب مربوط به بازرسي چشمي بايد به عنوان قسمتي از قرارداد در نظر گرفته شود. در غياب چنين ملزوماتي از سازنده بايد خواسته شود كه بصورت كتبي ،جزئيات روشهاي مورد استفاده شامل روشهاي آزمون را تهيه كند.

استانداردهاي پذيرفته شده بايد از طريق سازنده و خريدار ، قبل از هر گونه شروع جوشكاري ، دقيقا درك و تفهيم شود.اين مساله فقط به خاطر استفاده موثرتر از روشهاي آزمون نمي باشد بلكه براي جلوگيري از بوجود آمدن ناسازگاري روي جوشكاري انجام گرفته است كه ايا جوشكاري رضايت بخش و بر طبق خصوصيات ذكر شده در قرارداد بوده يا نه.

2–1 هدف . اين راهنما شامل زمينه اي از اصول ضروري براي پرسنلي كه بازرسي چشمي جوش را انجام مي دهند، همچون توانايي ها و محدوديت هاي فيزيكي ، مثل دانش فني ، آموزش، تجربه، قضاوت و تاييديه مي شود.اين راهنما اصولا يك معرفي از آزمونهاي چشمي مربوط به جوشكاري را در برمي گيرد. اين بازرسي ها بر حسب زماني كه انجام مي گيرند در سه بخش طبقه بندي مي شوند:

- قبل از جوشكاري

- در حين جوشكاري

- بعد از جوشكاري

بازرسي چشمي ممكن است بوسيله افراد يا سازمانهاي مختلفي انجام گيرد.افرادي كه بازرسي چشمي را در مراحل جوشكاري انجام مي دهند شامل جوشكاران ، ناظران جوش ، بازرس جوش كارفرما، بازرس خريدار يا بازرس تنظيم كننده ، مي شوند.

پيش نيازها

1–2 اطلاعات عمومي. همانند روشهاي ديگر بازرسي غير مخرب، پيش نيازهاي مختلفي وجود دارد كه بايد قبل از انجام آزمون چشمي در نظر گرفته شود. بعضي از مشخصات بسيار رايج كه بايد در نظر گرفته شود در پايين بحث شده است.

2–2 تيزبيني. يكي از پيش نيازهاي بسيار واضح اين است كه بازرس چشمي تيزبيني و دقت چشم كافي براي انجام بازرسي داشته باشد. در اين مورد بايد بينايي كافي در دور و نزديك با استفاده از عينك يا بدون آن در نظر گرفته شود.يك بازرسي چشمي دوره اي مستند از ملزومات بسياري از كدها و مشخصات مي باشد و معمولا بعنوان تمرين خوبي در نظر گرفته مي شود. تست چشم (بينايي) بوسيله يك شخص صلاحيت دار،يكي از پيش نيازهاي تاييديه AWS به عنوان بازرس جوش تاييد شده (CWI) و يا كمك بازرس جوش تاييد شده(CAWI) مي باشد.

3–2 تجهيزات . آزمون هاي چشمي كه به استفاده از ابزار و تجهيزات ويژه اي نياز دارند، به كاربرد و ميزان دقت مورد نياز براي بازرسي بستگي دارد.بعضي از ابزار ممكن است به خصوصيات خاصي قبل از استفاده نياز داشته باشند مانند كاليبراسيون. اگر چه در اين راهنما بطور اجمالي درباره آزمون چشمي بحث شده است ولي مفاهيم مختلف و تنوع زيادي در تجهيزات وجود دارد.

بعنوان يك قانون عمومي آن ابزاري كه با يك كد و مشخصات ويژه اي مطابقت مي كند، و براي اندازه گيري با دقتي كه قابل پذيرش باشد يا با نياز بازرسي توافق كند مي تواند استفاده شود.

4-2 تجربه و كارآموزي . از ديگر پيش نياز ها اين است كه بازرس چشمي بايد دانش و مهارت كافي بر انجام دقيق آزمون داشته باشد. دانش و مهارت از طريق تحصيل و يا كارآموزي بدست مي آيند. هر دو روش بصورت (كلاسهاي آموزشي) و يا در كار مي توانند حاصل شوند. تنوع روشها و پروسه هاي كسب كردن دانش و مهارت بسيارند ولي هنر خوب قضاوت كردن به راحتي و آساني بدست نمي آيد. بايد به افراد مختلف فرصت كافي براي درك نكات كليدي راجع به آماده سازي اتصالات ، پيش حرارت جوشكاري، دماي بين پاس (Interpass) ، تغيير شكل جوش(Distortion) ، مواد مصرفي جوش و ديگر مواد داده شود. بعلاوه زمان داده شود تا با بسياري از انواع گوناگون ساخت آشنا شوند.

5–2 پروسيجرها . پيشرفت روشهاي استاندارد كه روش شناسي (متدولوژي) آزمون و ميزان پذيرش را پوشش مي دهد ، يك تعيين كننده اي است كه ممكن است بطور قابل توجهي به صحت و سازگاري اضافه

كند. چنين روشهايي كه بطور معمول بوسيله كارفرما تهيه مي شوند و نوعا شامل دستورات جزء به جزئي كهبه پروسه هاي مختلف ساخت مربوط مي شود، ملزومات جزء به جزء مشتري و ميزان بازرسي مي شود. مواردي مثل چه كسي بازرسي را انجام مي دهد، چه وقت بازرسي انجام مي گيرد، چگونه آزمون انجام گيرد، و كجا آزمون انجام گيرد؛ نوعا در روش كار شامل شده است.

فاكتورهاي جزء به جزء آزمون شامل مواردي همچون طرز كار، تصاوير، فهرستهاي كنترل خواص، نياز به تجهيزات و ديگر موارد مي شود. هنگامي كه پروسيجرها نوشته شده در دسترس نمي باشد، ممكن است از بازرس خواسته شود تا مستقيما با كدها و مشخصات كار كند.

6–2 برنامه هاي تاييديه . براي مطمئن شدن از اينكه بازرسان چشمي با صلاحيت مي باشند( يعني پيش نيازهاي كافي برقرار مي باشد) بايد پرسنل بازرسي چشمي بطور رسمي تاييد شوند.

گواهينامه(Certification) مدرك تاييد مي باشد.موسسه جوشكاري آمريكا برنامه هاي CWI (بازرس جوشكاري تاييد شده) و (CAWI)كمك بازرس جوشكاري را ارائه داده است.برنامه هاي ديگري براي بازرسان چشمي جوشكاري ممكن است استفاده شود.

7–2 ايمني . بازرسان چشمي بايد تعليمات كافي در تمارين ايمني جوشكاري را دريافت نمايند.خطرهاي ايمني بالقوه بسياري وجود دارد (الكتريسيته،گازها،فوم ها،اشعه UV(ماورابنفش)،گرماو…) هر كسي كه براي كار يا رفت و آمد به محيط جوشكاري مي ايد بايد در مورد ايمني جوشكاري يك دوره كارآموزي بگذراند.

اصول بازرسي چشمی

1-3 اطلاعات عمومي .در بسياري از برنامه هاي تدوين شده توسط سازنده يا توليد كننده جهت كنترل كيفيت محصولات،از آزمون چشمي به عنوان اولين تست و يا در بعضي موارد به عنوان تنها متد ارزيابي بازرسي ،استفاده مي شود.اگر آزمون چشمي بطور مناسب اعمال شود،ابزار ارزشمندي مي تواند واقع گردد.

بعلاوه يافتن محل عيوب سطحي، بازرسي چشمي مي تواند بعنوان تكنيك فوق العاده كنترل پروسه براي كمك در شناسايي مسائل و مشكلات مابعد ساخت بكار گرفته شود.

آزمون چشمي روشي براي شناسايي نواقص و معايب سطحي مي باشد.نتيجتا هر برنامه كنترل كيفيت كه شامل بازرسي چشمي مي باشد،بايد محتوي يك سري آزمايشات متوالي انجام شده در طول تمام مراحل كاري در ساخت باشد.بدين گونه بازرسي چشمي سطوح معيوب كه در مراحل ساخت اتفاق مي افتد،ميسر مي شود.

كشف و تعمير اين عيوب در زمان فوق،كاهش هزينه قابل توجهي را در بر خواهد داشت.بطوري كه نشان داده شده است بسياري از عيوبي كه بعدها با روشهاي تست پيشرفته تري كشف مي شوند،با برنامه بازرسي چشمي قبل،حين و بعد از جوشكاري به راحتي قابل كشف مي باشند.سازندگان فايده يك سيستم كيفيتي كهبازرسي چشمي منظمي داشته است را بخوبي درك كرده اند.

ميزان تاثير بازرسي چشمي هنگامي بهتر مي شود كه يك سيستمي كه تمام مراحل پروسه جوشكاري(قبل،حين و بعد از جوشكاري) را بپوشاند،نهادينه شود.هر چه پروسه آزمون زودتر به سيستم وارد شود،پوشش بهتر خواهد بود.

2–3 قبل از جوشكاري. قبل از جوشكاري ،يك سري موارد نياز به توجه بازرس چشمي دارد كه شامل زير است:

- مرور طراحي ها و مشخصات

- چك كردن تاييديه پروسيجرها و پرسنل مورد استفاده

- بنانهادن نقاط تست

- نصب نقشه اي براي ثبت نتايج

- مرور مواد مورد استفاده

- چك كردن ناپيوستگي هاي فلز پايه

- چك كردن فيت آپ و تراز بندي اتصالات جوش

- چك كردن پيش گرمايي در صورت نياز

اگر بازرس توجه بسيار دقيقي به اين آيتم هاي مقدماتي بكند،مي تواند از بسياري مسائل كه بعدها ممكن است اتفاق بيافتد،جلوگيري نمايد.مساله بسيار مهم اين است كه بازرس بايد بداند چه چيزهايي كاملا مورد نياز مي باشد.اين اطلاعات را مي توان از مرور مستندات مربوطه بدست آورد.با مرور اين اطلاعات،سيستمي بايد بنا نهاده شود كه تضمين كند ركوردهاي كامل و دقيقي را مي توان بطور عملي ايجاد كرد.

نقاط نگهداري (Hold Points)

بايد بنا نهادن نقاط هلد يا نقاط نگهداري جايي كه آزمون بايد قبل از تكميل هر گونه مراحل بعدي ساخت انجام شود، در نظر گرفته شود. اين موضوع در پروژه هاي بزرگ ساخت يا توليدات جوشكاري انبوه،بيشترين اهميت را دارد.

2-2-3 روشهاي جوشكاري. مرحله ديگر مقدماتي اين است كه اطمينان حاصل كنيم آيا روشهاي قابل اعمال جوشكاري ،ملزومات كار را برآورده مي سازند يا نه؟مستندات مربوط به تاييد يا صلاحيت هاي جوشكاران هر كدام بطور جداگانه بايد مرور شود.طراحي ها و مشخصات معين مي كند كه چه فلزهاي پايه اي بايد به يكديگر متصل شوند و چه فلز پركننده بايد مورد استفاده قرار گيرد.براي جوشكاري سازه و ديگر كاربردهاي بحراني،جوشكاري بطور معمول بر طبق روشهاي تاييد شده اي كه متغيرهاي اساسي پروسه را استفاده مي شوند.يك فايبرسكوپ قابل انعطاف(flexible) اساسا يك نوع ابزار نوري مي باشند . اين ابزاربه بازرسان امكان رؤيت داخل حفره هاي كوچك و گوشه هاي دايره اي را مي دهد.اين دستگاهها همچنينبا لنزهاي بزرگ كننده(ذره بيني) موجود مي باشند.امكان نمايش تصوير روي پرده وجود دارد و نتايج قابلذخيره خواهند بود.شكل زیر یک بورسكوپ است.

ثبت اطلاعات

بعد از اينكه بازرسي به اتمام رسيد،ناحية معيوب بايد بگونه اي شناسانده شود كه از مكان آن و اينكه بطور مناسب تعمير گشته ،اطمينان حاصل شود. روشهاي بسياري براي اينكار وجود دارد كه شرايط خاص نشان مي دهد كه استفاده از كدام سيستم نشانه گذاري (Marking system) مؤثرتر واقع مي شود. يكي از روشهاي رايج،ثبت نوع،اندازه و مكان(موقعيت)عيوب مي باشدتا بتوان آنها را مكان يابي كرده و شناسايي شود و در نهايت تعمير شوند. شايد روش مؤثرتر،شناسايي ناحيه معيوب بوسيله نشانه گذاري بطور مستقيم روي قطعه مربوطه باشد.ممكن است بعضي شرايط نياز به استفاده از هر دو روش را داشته باشد. يك بازرس بايد بتواند يك سري اطلاعات مناسب را ثبت نمايد.بازرسان بايد بتوانند گزارشات را بصورت واضح و مختصر و كوتاه بنويسند،تا بعدها اگر مسئولين تصميمات گرفته شده را مرور كردند به راحتي دلايل آن را بفهمند. گزارشات بازرسي بايد مختصر و كوتاه باشد و در همان حال آنقدر كامل باشد كه براي كسي كه با محصول بازرسي شده آشنايي ندارد واضح باشد. در تهيه ركوردها،تا جايي كه مي توان بايد ابتدايي ترين نتايج در آن آورده شود اگر چه در هنگام نوشتن آنهاكاملا قابل فهم باشند زيرا كه بعدها امكان دارد بطور بسيار واضح به ياد نيايند.

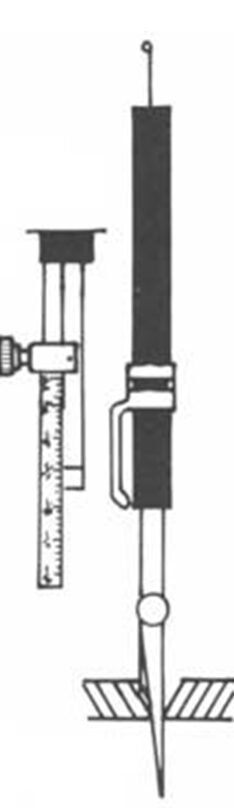

3–5–5 سنجه مخروطي (Taper gage). سنجه مخروطي به دهانه يك درز وارد مي شود تا دهانه ريشه يا شكاف (gap) را اندازه گيري كند.اندازه گيري دهانه ريشه از طريق سنجه فوق در نقطه اي گرفته مي شود كه سنجه در آنجا به راحتي در شكل زیر قرار بگيرد.

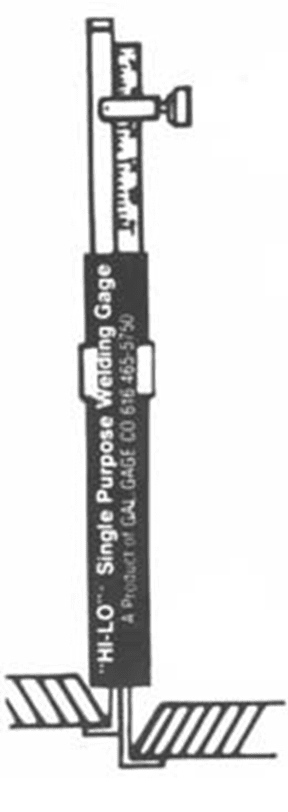

4-5-5 سنجه Hi-Lo . سنجه Hi-Lo كه سنجه ناجفتي (Mismatch gage) نيز ناميده مي شود براي اندازه گيري تراز بندي(هم محوري) داخلي درز يك لوله بكار مي رود.بعد از اينكه سنجه داخل شده و تنظيم شد، پيچ شستي را محكم كرده و سپس ابزار براي اندازه گيري نامحوري (ناجفتي) برداشته مي شود.اين موضوع در شكل زیر نشان داده شده است.

5-6 فايبرسكوپ و بورسكوپ(Fiberscopes and Borescopes). اين وسايل اندازه گيري ، ابزار فيبر نوري مي باشند كه براي آزمون جوش هر جا كه دسترسي به سطح جوش محدود باشد،ثبت مي كنند و بوسيله جوشكاراني كه براي پروسه ،ماده و موقعيتي كه قرار است جوشكاري شود،تاييد شده اند،انجام مي گيرد.در بعضي موارد مراحل اضافي براي آماده سازي مواد مورد نياز مي باشد.بطور مثال درجاهايي كه الكترودهاي از نوع كم-هيدروژن مورد نياز باشد،وسايل ذخيره آن بايد بوسيله سازنده در نظرگرفته شود.

3–2–3 موادپايه. قبل از جوشكاري ، شناسايي نوع ماده و يك تست كامل از فلزات پايه اي مربوطه بايد انجام گيرد.اگر يك ناپيوستگي همچون جدالايگي صفحه وجود داشته باشد و كشف نشده باقي بماند روي صحت ساختاري كل جوش احتمال تاثير دارد.در بسياري از اوقات جدالايگي در طول لبه ورقه قابل رويت مي باشد بخصوص در لبه هايي كه با گاز اكسيژن برش داده شده است.

4–2–3 مونتاژ اتصالات. براي يك جوش،بحراني ترين قسمت ماده پايه،ناحيه اي است كه براي پذيرش فلز جوشكاري به شكل اتصال،آماده سازي مي شود.اهميت مونتاژ اتصالات قبل از جوشكاري را نمي توان به اندازه كافي تاكيد كرد.بنابراين آزمون چشمي مونتاژ اتصالات از تقدم بالايي برخوردار است. مواردي كه قبل از جوشكاري بايد در نظر گرفته شود شامل زير است:

- زاوية شيار

- دهانه ريشه

- ترازبندي اتصال

- پشت بند

- الكترودهاي مصرفي

- تميز بودن اتصال

- خال جوش ها

- پيش گرم كردن

هر كدام از اين فاكتورها رفتار مستقيم روي كيفيت جوش بوجود آمده،دارند.اگر مونتاژ ضعيف باشد،كيفيت جوش احتمالا زير حد استاندارد خواهد بود.دقت زياد در طول اسمبل كردن يا سوار كردن اتصال مي تواند تاثير زيادي در بهبود جوشكاري داشته باشد.اغلب آزمايش اتصال،قبل از جوشكاري بي نظمي هايي درباره كد آشكار مي سازد،البته اين بي نظمي ها ،محلهايي مي باشند كه در طول مراحل بعدي بدقت مي توان آنها را بررسي كرد.براي مثال،اگر اتصالي از نوع T-joint) T) براي جوشهاي گوشه اي، شكاف وسيعي از ريشه نشان دهد،اندازه جوش گوشه اي مورد نياز بايد به نسبت مقدار شكاف ريشه افزوده شود. بنابراين اگر بازرس بداند چنين وضعيتي وجود دارد،مطابق به آن ،نقشه يا اتصال جوش بايد علامت گذاري شود، و آخرين تعيين اندازه جوش به درستي شرح داده شود.

3–3 حين جوشكاري. در حين جوشكاري،چندين آيتم وجود دارد كه نياز به كنترل دارد تا نتيجتا جوش رضايتبخشي حاصل شود.آزمون چشمي اولين متد براي كنترل اين جنبه از ساخت مي باشد.اين مي تواند ابزار ارزشمندي در كنترل پروسه باشد.بعضي از اين جنبه هاي ساخت كه بايد كنترل شوند شامل موارد زير مي باشد:

- كيفيت پاس ريشه جوش(weld root bead)

- آماده سازي ريشه اتصال قبل از جوشكاري طرف دوم

- پيش گرمي و دماهاي ميان پاسي

- توالي پاسهاي جوش

- لايه هاي بعدي جهت كيفيت جوش معلوم

- تميز نمودن بين پاسها

- پيروي از پروسيجر كاري همچون ولتاژ،آمپر،ورود حرارت،سرعت.

هر كدام از اين فاكتورها اگر ناديده گرفته شود سبب بوجود آمدن ناپيوستگي هايي مي شود كه مي تواند كاهش جدي كيفيت را در بر داشته باشد.

1–3–3 پاس ريشه جوش. شايد بتوان گفت بحراني ترين قسمت هر جوشي پاس ريشه جوش مي باشد.

در نتيجه بسياري از عيوب كه بعدها در يك جوش كشف مي شوند مربوط به پاس ريشه جوش مي باشند.بازرسي چشمي خوب روي پاس ريشه جوش مي تواند بسيار موثر باشد.وضعيت بحراني ديگر ريشه اتصال در درزهاي جوش دو طرفه هنگام اعمال جوش طرف دوم بوجود مي آيد. اين مساله معمولا شامل جداسازي سرباره(slag) و ديگر بي نظمي ها توسط تراشه برداري(chipping)،رويه برداري حرارتي(thermal gouging) يا سنگ زني(grinding) مي باشد.وقتي كه عمليات جداسازي كاملا انجام گرفت آزمايش منطقه گودبرداري شده قبل از جوشكاري طرف دوم لازم است.اين كار به خاطر اين است كه از جداشدن تمام ناپيوستگي ها اطمينان حاصل شود.اندازه يا شكل شيار براي دسترسي راحت تر به تمام سطوح امكان تغيير دارد.

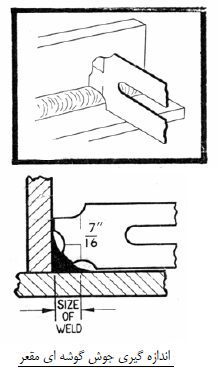

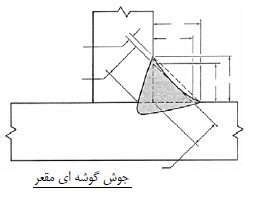

2–3–3 پيش گرمي و دماهاي بين پاس. پيش گرمي و دماهاي بين پاس مي توانند بحراني باشند و اگر تخصيص يابند قابل اندازه گيري مي باشند.محدوديت ها اغلب بعنوان مي نيمم،ماكزيمم و يا هر دو بيان مي شوند.همچنين براي مساعدت در كنترل مقدار گرما در منطقه جوش،توالي و جاي تك تك پاسها اهميت دارد .بازرس بايد ازاندازه و محل هر تغيير شكل يا چروكيدگي(shrinkage) سبب شده بوسيله حرارت براي اندازه گيري يك جوش گوشه اي مقعر،تيغه اي كه با اندازه جوش گوشه اي مربوطه مطابقت مي كندو دو انحنائ مقعر دارد ،همانگونه كه در شكل زیر نمايش داده شده است، انتخاب مي شود.پس از قرار دادنلبه پاييني تيغه روي صفحه مبنا و تماس دادن سر آن به اجزاي بالايي جوش، تصويري كه بوسيله دوانحنائ مقعر تشكيل مي شود بايد در مركز سطح جوش واقع شود.بدين گونه مي توان اندازه گلويي جوش را بدست آورد.به اين ترتيب اگر قسمت مركزي سنجه با جوش تماس پيدا نكند، جوش فوق اندازه گلويي كمي خواهد داشت.

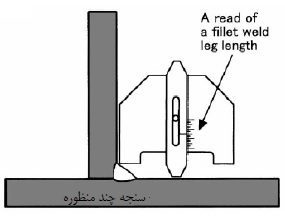

2–5–5 سنجه چند منظوره. امروزه سنجه هاي چند منظوره جوشـكاري مختلفـي در بـازار يافـت مـي شود. يك سنجه چند منظوره قادر به انجام بسياري از اندازه گيري ها از جمله اندازه گيـري تحـدب و تقعـر جوشهاي گوشه اي، جوشـهاي تقـويتي(weld reinforcement) و دهانـه ريشـه (root opening) مي باشند . جزئيات استفاده از همه اين سنجه هاي گوناگون خارج از ايـن مقولـه اسـت بنـابراين بايـد طـرز استفاده هر كدام از سنجه ها را به دقت دنبال كنيد . شكل زیر يكي از اين سنجه ها راكه براي اندازه گيـري جوش گوشه اي استفاده مي شود شرح مي دهد.

3–5 مدادهاي رنگي حساس به دما. مدادهاي رنگي حساس به دما غالبا براي نشان دادن تقريبي دمااستفاده مي شوند. نشانه مداد رنگي روي ناحيه اي از فلز كه بايد چك شود ايجاد مي گردد؛ بطور مثال،وقتي از يك مداد رنگي 500 درجه استفاده مي نماييم،دماي قطعه حداقل بايد 500 درجه باشد تا نشانه مداد رنگي ذوب شود. اين اندازه گيري معمولا بايد درون يك اينچ(25ميليمتر) از جوش روي فلز مبنا ايجاد گردد. نشانه گذاري هاي مداد رنگي هرگز نبايد مستقيما روي جوش اعمال شود زيرا باعث آلودگي جوش خواهد شد.

4–5 دماسنج هاي متصل به سطح. دماسنج سطحي نشاندهنده مستقيم دماي سطحي لوله يا قسمتهاي ديگر اتصال مي باشد. آهنرباي دائمي دماسنج آنرا به فلز مبناي آهني متصل مي كند اما دماسنج بايد به فلز مبنايي كه غير آهني است متصل شود. دماخواني ها بايد بسيار نزديك به ناحيه جوش ترجيحا درون 3 اينچ از جوش، از هر دو طرف انجام گيرد كه در شكل 38 نشان داده شده است.

پيرومتر(pyrometer) ابزار الكتريكي است كه نشان دهنده مستقيم دما مي باشد.پيرومترها اغلب هنگامي استفاده مي شوند كه دماي اندازه گيري شده ممكن است از حدود دماسنج جيوه اي يا انواع ديگر دماسنج ها بالاتر رود. پروب (probe) روي قطعه كار قرار مي گيرد ودما از طريق درجه بندي يا ارقام ديجيتالي خوانده مي شود. بعضي از اين دستگاهها دكمه اي دارند كه در صورت تمايل فشار داده شده و مي توانند مقدار دماي خوانده شده را نگهدارند. اين نوع ابزار دقت و صحت بيشتري نسبت به دماسنج سطحي يا مداد رنگي كه قبلا شرح داده شد دارند.

5–5 وسايل اندازه گيري جوش(سنجه هاي جوش).

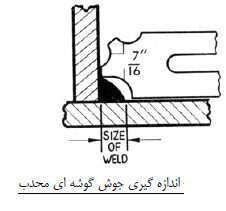

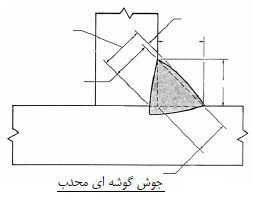

1–5–5 سنجه جوش گوشه اي(fillet weld gage) سنجه جوش گوشه اي وسيله اندازه گيري سريع بسياري از جوشهاي گوشه اي در اندازه mm) in2/3) تا mm) 1 in 25)مي باشد.اين وسيله هر دو جوش گوشه اي محدب و مقعر را اندازه مي گيرد.براي اندازه گيري يك جوش گوشه اي محدب ، تيغه اي كه با اندازه جوش گوشه اي مربوطه مطابقت مي كند و انحنائ مقعر دارد ،انتخاب مي شود.همانطور كه در شكل زیر ديده مي شود،لبه پاييني تيغه روي صفحه مبنا قرار مي گيرد و سر تيغه به اجزاي بالايي جوش نزديك مي گردد. جوشكاري آگاه باشد. بسياري از اوقات همزمان با پيشرفت گرماي جوشكاري اندازه گيري هاي تصحيحيگرفته مي شود تا مسائل كمتري بوجود آيد.

3–3–3 آزمايش بين لايه اي . براي ارزيابي كيفيت جوش هنگام پيشروي عمليات جوشكاري،بهتراست كه هر لايه بصورت چشمي آزمايش شود تا از صحت آن اطمينان حاصل شود.همچنين با اين كار مي توان دريافت كه آيا بين پاسها بخوبي تميز شده اند يا نه؟ با اين عمل مي توان امكان روي دادن ناخالصي سرباره در جوش پاياني را كاهش داد.بسياري از اين گونه موارد احتمالا در دستورالعمل جوشكاري اعمالي،آورده شده اند.

در اين گونه موارد،بازرسي چشمي كه در طول جوشكاري انجام مي گيرد اساسا براي كنترل اين است كه ملزومات روش جوشكاري رعايت شده باشد.

4-3 بعد از جوشكاري. بسياري از افراد فكر مي كنند كه بازرسي چشمي درست بعد از تكميل جوشكاري شروع مي شود.به هر حال اگر همه مراحلي كه قبلا شرح داده شد،قبل و حين جوشكاري رعايت شده باشد،آخرين مرحله بازرسي چشمي به راحتي تكميل خواهد شد.از طريق اين مرحله از بازرسي نسبت به مراحلي كه قبلا طي شده و نتيجتا جوش رضايت بخشي را بوجود آورده اطمينان حاصل خواهد شد. بعضي از مواردي كه نياز به توجه خاصي بعد از تكميل جوشكاري دارند عبارتند از:

- ظاهر جوش بوجود آمده

- اندازه جوش بوجود آمده

- طول جوش

- صحت ابعادي

- ميزان تغيير شكل

- عمليات حرارتي بعد از جوشكاري

هدف اساسي از بازرسي جوش بوجود آمده در آخرين مرحله اين است كه از كيفيت جوش اطمينان حاصل شود. بنابراين آزمون چشمي چندين چيز مورد نياز مي باشد.بسياري از كدها و استانداردها ميزان ناپيوستگي هايي كه قابل قبول هستند را شرح مي دهد و بسياري از اين ناپيوستگي ها ممكن است در سطح جوش تكميل شده بوجود آيند.

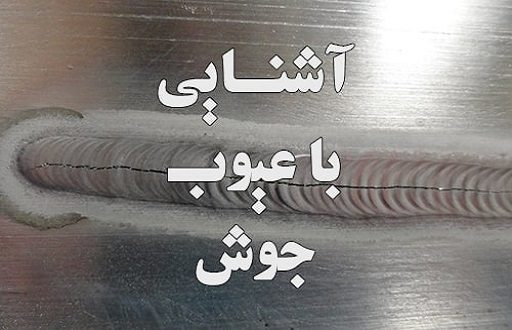

1–4–3 ناپيوستگي ها . بعضي از انواع ناپيوستگي هايي كه در جوشها يافت مي شوند عبارتند از:

- تخلخل

- ذوب ناقص

- نفوذ ناقص در درز

- بريدگي(سوختگي) كناره جوش

- رويهم افتادگي

- تركها

- ناخالصي هاي سرباره

- گرده جوش اضافي(بيش از حد)

در حالي كه ملزومات كد امكان دارد مقادير محدودي از بعضي از اين ناپيوستگي ها را تاييد نمايد ولي عيوب ترك و ذوب ناقص هرگز پذيرفته نمي شود. براي سازه هايي كه تحت بار خستگي و يا سيكلي (Cyclic) مي باشند، خطر اين ناپيوستگي هاي سطحي افزايش مي يابد. در اينگونه شرايط،بازرسي چشمي سطوح ،پر اهميت ترين بازرسي است كه مي توان انجام داد.

وجود سوختگي كناره (Undercut)،رويهم افتادگي(Overlap) و كنتور نامناسب سبب افزايش تنش مي شود؛ بار خستگي مي تواند سبب شكستهاي ناگهاني شود كه از اين تغيير حالتهايي كه بطور طبيعي روي مي دهد، زياد مي شود.به همين خاطر است كه بسياري اوقات كنتور مناسب يك جوش مي تواند بسيار با اهميت تر از اندازه واقعي جوش باشد،زيرا جوشي كه مقداري از اندازه واقعي كمتر باشد،بدون ناخالصي ها و نامنظمي هاي درشت،مي تواند بسيار رضايت بخش تر از جوشي باشد كه اندازه كافي ولي كنتور ضعيفي داشته باشد. براي تعيين اينكه مطابق استاندارد بوده است ،بازرس بايد كنترل كند كه آيا همه جوشها طبق ملزومات طراحي از لحاظ اندازه و محل(موقعيت) صحيح مي باشند يا نه؟اندازه جوش گوشه اي(Fillet) بوسيله يكي از چندين نوع سنجه هاي جوش براي تعيين بسيار دقيق و صحيح اندازه تعيين مي شود.

در مورد جوشهاي شياري(Groove) بايد از لحاظ گرده جوش مناسب دو طرف درز را اندازه گيري كرد.بعضي از شرايط ممكن است نياز به ساخت سنجه هاي جوش خاص داشته باشند.

2–4–3 عمليات حرارتي بعد از جوشكاري. به لحاظ اندازه،شكل، يا نوع فلز پايه ممكن است عمليات حرارتي بعد از جوش در روش جوشكاري اعمال شود.اين كار فقط از طريق اعمال حرارت(گرما) در محدوده دمايي بين پاس يا نزديك به دماي آن ،صورت مي گيرد تا از لحاظ متالورژيكي خواص جوش بوجود آمده را كنترل نمود. حرارت دادن در درجه حرارت دماي بين پاس،ساختار بلوري را به استثناء موارد خاص تحت تاثير قرار نمي دهد.بعضي از حالات ممكن است نياز به عمليات تنش زدايي حرارتي داشته باشند.بطوري كه قطعات جوش خورده بتدريج در يك سرعت مشخص تا محدوده تنش زدايي تقريبا °F1100 تا F °1200 (590 تا 650 درجه سانتي گراد) براي اكثر فولادهاي كربني گرما داده مي شود. بايد قبل از كنار گذاشتن،آنها را پاك كرد. مواظبت و نگهداري از آنها را بايد تمرين كرد تا ازخراش ها يا شكستگي و دندانه اي شدن سطوح تماس ،صفحات مدرج و عقربك دار جلوگيري نمود. وسايل اندازه گيري بايد با يك پارچه نرم و غير پنبه اي كه با استفاده از روغن پارافين قبل از انبار آنهاپوشانده شوند. وقتي لازم است كه يك وسيله اندازه گيري (سنجه) قبل از قرائت يك اندازه گيري برداشته شود، قفل آن بايد در ضامن گذاشته شود و با دقت سنجه برداشته شود. سنجه نبايد از روي قطعه كار بزور باز شود و يا روي آن چفت شود. صفحه سنجه نبايد پشت قطعه كار تكان داده شود زيرا كه اين تكانها سبب ايجاد سطوح ناهموار روي سنجه مي شوند.

2–1–5 كاليبراسيون تجهيزات آزمون. بعضي از صنايع نيازمند استفاده از ابزار اندازه گيري كاليبره شده هستند.كاليبراسيون مقايسه اي است بين ابزار اندازه گيري با يك استاندارد مرجع كه تولرانس نزديكتر و دقت مشخصي دارد. اين مقايسه عموما به يك استاندارد اعمال مي شود كه صحت آن در سازمان ملي استانداردها قابل رديابي مي باشد.كاليبراسيون معمولا روي يك ركورد دائمي مستند مي شود و يك برچسب تاييديه روي ابزار مي چسبانند كه تاريخي كه ابزار دوباره بايد كاليبره شود را نشان مي دهد.يك سيستم كاليبراسيون مؤثر ،بايد فراخواني و كاليبراسيون تمام وسايل اندازه گيري دقيق را تحت كنترل خود در يك برنامه زمان بندي شده دوره اي از قبل تعيين شده، تضمين نمايد.

قبل از استفاده يك وسيله اندازه گيري كنترل شده ،بازرس بايد از وجود برچسب تاييديه كاليبراسيون و اينكه تاريخ كاليبراسيون نگذشته باشد اطمينان حاصل نمايد.هر وسيله اندازه گيري كه از تاريخ انقضائ آن گذشته باشدبايد قبل از استفاده كاليبره شده و تاييد شود. بعلاوه برچسبهاي كاليبراسيون تمام ابزار اندازه گيري كنترل شده بايد شماره سريال يكتايي براي خود داشته باشند.شماره سريال از اين جهت مفيد خواهد بود كه در صورت اينكه برچسب كاليبراسيون بطور غيرعمدي بيافتد،كاليبراسيون آن قابل رديابي خواهد بود.

شماره سريال هنگامي كه وسايل اندازه گيري و سنجه ها آنقدر كوچك باشند كه نتوانند برچسب كاليبراسيون را بر روي خود نگهدارند ضروري خواهد بود.

2–5 آمپرسنج ها.آمپرسنج انبر دار ابزار قابل حمل بي نظيري است كه بدون تماس الكتريكي به مدار، جرياني كه در مدار وجود دارد را اندازه مي گيرد.اين ابزار روش كارآمدي براي مشخص كردن آمپراژي كه در مدت جوشكاري استفاده شده است مي باشد.(دستورالعمل جوشكاري را چك كنيد.) با قرار دادن گيره هاي انبر دور يك هادي حامل، در واحد آمپر مي توان جريان را بدست آورد. لكه هاي قوس مطلوب نيستند و اغلب از آنجايي كه ممكن است در طول فرآيند خنك شدن و يا تحتشرايط خستگي(fatigue) منجر به تركيدگي شوند،قابل قبول نمي باشند.

15–4 پاشيدگي فلز مذاب(قطره جوش)(spatter). قطره جوش شامل ذرات فلز است كه در طول جوشكاري ذوبي خارج مي شوند كه قسمتي از جوش را تشكيل نمي دهند. آن ذراتي كه واقعا به فلز مبناي كنار جوش متصل اند، ناجورترين حالت قطره جوش مي باشند. ذراتي كه دور از جوش و فلز مبنا انداخته مي شوند، طبق تعريف، قطره جوش مي باشند. بطور كلي قطره جوش ذراتي از فلز است كه تفاوت بين مقدار فلز پر كننده كه ذوب مي شود و مقدار فلز پر كننده كه بطور واقعي در درز جوش مي نشيند را در بر مي گيرد. معمولا قطره جوش بعنوان يك عيب جدي در نظر گرفته نمي شود مگر اينكه وجود آن از يك سري عمليات هاي متعاقب بويژه آزمون غير مخرب يا قابليت سرويس قطعه ممانعت بعمل آورد.امكان دارد قطره جوش نشان دهنده اين باشد كه پروسه جوشكاري تحت كنترل نبوده است.

تجهيزات آزمون

1–5 معرفي. تعدادي ابزار جهت آزمون وجود دارد كه در حرفه بازرسي جوش از آنها استفاده مي شود.در اين قسمت بعضي از اين ابزار و وسايل اندازه گيري كه مكررا از آنها در بازرسي چشمي جوش استفاده مي شود بررسي شده است.

ابزاري كه در اين قسمت شامل شده اند عبارتند از:

- آمپرسنج

- مدادهاي رنگي حساس به دما

- دماسنج هاي متصل به سطح

- وسايل اندازه گيري جوش

- (borescopes)و بورسكوپ (fiberscopes)فايبرسكوپ

- وسايل اندازه گيري فريت

همچنين در اين بخش جزئياتي در مورد اينكه چگونه تعيين كنيم كه نور مناسب براي آزمون وجود دارد يا نه، آورده شده است.

1–1–5 بكارگيري تجهيزات آزمون . براي اطمينان از دقت پيوسته تجهيزات آزمون، بايد از بكارگيري نادرست يا بي دقتي جلوگيري كرد.ابزار بايد عاري از هر گونه گرد و خاك ،نم و رطوبت يا اثر بعد از نگهداري در اين دما به مدت يك ساعت براي هر اينچ از ضخامت فلز پايه،قطعات جوش خورده تادماي حدود °F600 (315 درجه سانتي گراد) در يك سرعت كنترل شده سرد مي شود. بازرس در تمام اين مدت مسئوليت نظارت بر انجام كار را دارد تا از صحت كار انجام شده و تطابق با ملزومات روش كار اطمينان حاصل نمايد.

3–4–3 آزمايش ابعاد پاياني. اندازه گيري ديگري كه كيفيت يك قطعه جوشكاري شده را تحت تاثير قرار مي دهد صحت ابعادي آن مي باشد. اگر يك قسمت جوشكاري شده بخوبي جفت و جور نشود،ممكن است غير قابل استفاده شود اگرچه جوش داراي كيفيت كافي باشد. حرارت جوشكاري ، فلز پايه را تغيير شكل داده و مي تواند ابعاد كلي اجزاء را تغيير دهد.بنابراين، آزمايش ابعادي بعد از جوشكاري ممكن است براي تعيين متناسب بودن قطعات جوشكاري شده براي استفاده موردنظر مورد نياز واقع شود.

- 4. شرايط سطح جوش

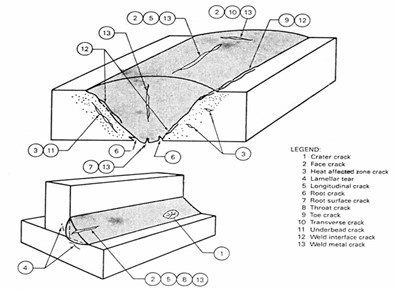

1–4 كليات . در اين قسمت ، ناپيوستگي هايي (Discontinuities) بررسي مي شوند كه طبق ملزومات كدها و استانداردها ، جزء عيوب قابل رد (Rejectable) ، طبقه بندي نمي شوند، و يا احتمال رد شدن آن كم مي باشد. در اينجا ، اطلاعات آموزشي جهت شناخت اين نوع ناپيوستگي ها ارائه شده است.ناپيوستگي ها در هر محلي از جوش مي توانند بوجود آيند. بازرسي چشمي (Visual Inspection) بعد از تكميل جوشكاري ، محدود به وضعيت سطح جوش مي باشد. براي يافتن عيوب زير سطحي (Subsurface) نياز به آزمون چشمي به همراه استفاده از روشهاي آزمون غير مخرب (NDE) است.گسيختگي ساختار معمول جوش ، همچون يكنواخت نبودن خواص مكانيكي ، متالورژيكي، يا فيزيكي قطعه و يا جوش را ناپيوستگي مي گويند.يك ناپيوستگي الزاما عيب (Defect) نمي باشد. ناپيوستگي ها فقط هنگامي كه از لحاظ نوع ، اندازه ، پراكندگي يا محل وقوع از ملزومات استاندارد پيروي نكنند ، قابل رد خواهند بود. به يك ناپيوستگي قابل رد ، عيب گفته مي شود. طبق تعريف ، عيب، يك ناپيوستگي مي باشد كه اندازه ، شكل ، جهت گيري ، يا محل وقوع آن به گونه اي است كه كار با آن قطعه كه چنين ناپيوستگي در آن وجود دارد ،زيان آور خواهد بود. ناپيوستگي ها امكان دارد در فلز جوش (Weld Metal) ، منطقه متاثر از جوش (HAZ يا Heat Affected Zone) ، يا فلز مبنا (Base Metal) ي بسياري از جوشها يافته شوند. چهار نوع از اتصالات اساسي جوش در اين راهنما در نظر گرفته شده است : اتصال از نوع لب به لب (Butt Joint) ،اتصال سپري (T) ، اتصال گوشه اي (Corner) ، و اتصال رويهم (Lap).انواع خاصي از ناپيوستگي هاي جوش و فلز مبنا در فرآيندها و اتصالات جوشكاري فوق ، بطور بسيار متداولي روي مي دهد. بطور مثال ناخالصي از جنس تنگستن (Tungsten inclusion) كه فقط در جوشهايي روي مي دهد كه از جوشكاري قوس تنگستن با گاز (gas tungsten arc welding) توليد شده اند.

شرايط ديگري همچون دسترسي محدود به قسمت هايي از درز جوش منجر به وقوع عيوب در جوش و ناپيوستگي هاي فلز مبنا مي شوند.در اين قسمت ،هر يك از انواع معمول ناپيوستگي ها با جزئيات بيشتر بررسي شده است. بعضي از نوشته ها ممكن است از اصطلاحات متفاوتي براي بعضي از اين ناپيوستگي ها استفاده كرده باشند؛ به هر حال تا جايي كه امكان دارد براي جلوگيري از تعدد اصطلاحات بايد از اصطلاحاتي كه توسط AWS تعيين شده است ، كه در ANSI/AWS A3.0 با عنوان استاندارد تعاريف و اصطلاحات فني جوشكاري ، وجود دارد استفاده شود.در شکل زیر “ناپيوستگي از نوع ذوبي” يك اصطلاح عمومي است كه براي تشريح يك سري ناپيوستگي هاي مختلف استفاده مي شود كه عبارتند از:ناخالصي هاي سرباره،ذوب ناقص،نفوذ ناقص ، و ناپيوستگي هاي كشيده شده مشابه در جوشهاي ذوبي.نوع ديگر ناپيوستگي به خاطر افت گاز محافظ،ايجاد مي شود،شكل 1 را ببينيد.اينگونه ناپيوستگي ها از مواردي هستند كه براي سازندگان و طراحان مورد توجه قرار مي گيرند.

2–4 تخلخل(Porosity). تخلخل جزء ناپيوستگي هاي از نوع حفره اي مي باشد كه در طول انجماد از طريق به تله افتادن گاز تشكيل مي شود. ناپيوستگي تشكيل شده عموما كروي مي باشند ولي ممكن است استوانه اي نيز باشند. اغلب تخلخل نشان دهنده اين است كه پروسه جوشكاري بطور مناسب كنترل نشده است؛ و يا فلز مبنا يا فلز پركننده آلوده شده است،يا اينكه تركيب فلز مبنا با فلز پركننده جوشكاري و پروسه آن مطابقت نمي كند.

1–2–4 تخلخل پراكنده(Scattered Porosity): تخلخل پراكنده يك نوع تخلخل است كه بطور گسترده اي در يك خط(پاس) جوش يا در چندين مهره از يك جوش چند پاسه پخش شده است.تخلخل در يك جوش وقتي بوجود مي آيد كه تكنيك جوشكاري،يا موادي كه استفاده شده اند يا شرايط مهيا ساختن درز جوش ، منجر به تشكيل و به تله افتادن گاز شود.اگر قطعات جوشكاري شده،به اندازه كافي آهسته خنك شود تا گاز بتواند قبل از انجماد جوش به سطح جوشكاري برسد،عموما هيچ تخلخل در جوش بوجود نخواهد آمد.

13–4 تحدب و تقعر . تحدب ، ماكزيمم فاصله سطح جوش گوشه اي محدب است كه عمود بر خطي است كه گوشه هاي جوش را به هم متصل مي كند.تحدب همانطور كه در شكل بالا نشان داده شده اصطلاحي است كه به جوش گوشه اي نسبت داده مي شود. مشابه جوشهاي تقويتي ،وقتي ميزان اين تحدب بيش از حد شود، شكاف ايجاد شده در گوشه جوش باعث تركيدگي گوشه اي مي شود.در طول جوشكاري ،تحدب بيش از حد احتمال داردكه در پاسهاي مياني جوشهاي چند پاسه بوجود آيد، كه ممكن است از روند(پروسه) تميز كاري جلوگيري بعمل آورد و باعث بوجود آمدن ناخالصي هاي سرباره و يا ذوب ناقص شود. فرورفتگي (تقعر) ماكزيمم فاصله از رويه يك جوش گوشه اي مقعر عمود بر خطي كه گوشه هاي جوش را متصل مي كند مي باشد. فرورفتگي هنگامي مضر و زيان آور خواهد بود كه در جوش زير اندازه(undersized weld) بوجود آيد. شكل زیر را ببينيد.

14–4 لكه هاي قوس(Arc strikes). لكه قوس يك ناپيوستگي است كه شامل هر نوع فلز ثانوي جايگزيده(localized remelted metal) ، فلز متاثر از حرارت ، يا تغيير در پروفيل سطحي هر قسمتي از يك جوش يا فلز مبنا مي شود كه از يك قوس نتيجه مي شود.لكه هاي قوس هنگامي بوجود مي آيند كه قوس در سطح فلز مبنا ،دور از درز جوش چه عمدا و چه تصادفا شروع شود. وقتي اين مساله بوجود مي آيد ناحيه جايگزيده اي از سطح فلز مبنا وجود دارد كه ذوب شده و سپس به سرعت به خاطر حرارتفروكشي حجيمي كه بوسيله فلز مبناي پيرامون بوجود مي آيد، خنك مي شود. كه تنش هاي مانده در بيشترين حد خود وجود دارند، يافت مي شوند.تركهاي زير بستر جوش ممكن است يكمساله جدي ايجاد كنند وقتي كه بطور پيوسته سه جزء زير حضور داشته باشند:

- هيدروژن

- ساختار ميكروسكوپي حساس به ترك

- تنش

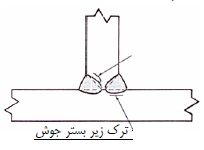

شكل زیر وجود يك تركيدگي زير بستر جوش را نشان مي دهد كه با ازمون چشمي ديده نمي شود، مگر اينكه جسم مقطع زده شود.

11–4 ناخالصي سرباره(Slag inclusions). ناخالصي سرباره از جنس جامد نافلزي هستند كه در فلز جوش و يا بين فلز جوش و فلز مبنا به دام(entrapped) مي افتند.ناخالصي هاي سرباره نواحي درون سطح مقطع جوش و يا در سطح جوش هستند ،جايي كه فلاكس مذاب كه براي محافظت از فلز مذاب استفاده گرديده بطور مكانيكي درون فلز منجمد شده به دام افتاده اند. اين سرباره منجمد شده قسمتي از سطح مقطع جوش كه فلز در آنجا روي خودش ذوب نشده است را نشان مي دهد.اين مساله مي تواند در شرايط ضعيف شده اي كه احتمال معيوب كردن قابليت تعمير قطعه را دارد، اتفاق بيافتد. اگر چه معمولا سرباره ها ناپيوستگي هاي زير سطح (subsurface) مي باشند ، ناخالصي ها احتمال دارد كه در سطح جوش نيز بوجود آيند.همانند ذوب ناقص ، ناخالصي هاي سرباره احتمال دارد كه بين فلز مبنا و جوش و پايين تك تك پاس هاي جوش بوجود آيند. در نتيجه آخال سرباره اغلب به خاطر ذوب ناقص بوجود مي آيند.

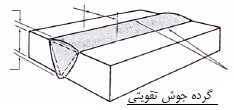

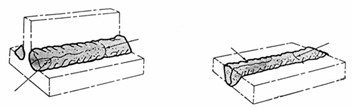

12–4 گرده جوش (جوش تقويتي). جوش تقويتي ،جوشي است كه بيش از اندازه اي كه براي پر كردن شيار در جوش شياري (groove weld) لازم است ، فلز جوش استفاده شود. همانطور كه در شكل زیر نشان داده شده است، آن مقداري از فلز جوش كه در جوش شياري بالاتر از سطح فلز مبنا قرار دارد جوش تقويتي نام دارد. تمام پاسهاي تقويتي يك اثر شكافي(notch effect) در پاس جوش از خود به جاي مي گذارند.گرده جوش وقتي بيش از حد خود باشد به استحكام جوش نمي افزايد بلكه بعنوان يك افزاينده تنش جهت تقويت تنش اعمالي عمل مي كند. هر چه جوش تقويتي بزرگتر باشد زاويه گوشه جوش كمتري بوجود مي آيد،كه اثر شكافي بزرگتري را بوجود مي آورد.

2–2–4 تخلخل خوشه اي و خطي (Cluster & Linear Porosity) : تخلخل خوشه اي دسته اي از خلل و فرج هاي موضعي مي باشند. اين عيب اغلب به خاطر شروع يا توقف نامناسب پاس جوشكاري ايجاد مي شود.شرايطي كه باعث وزش قوس مي شوند نيز مي توانند سبب تخلخل خوشه اي شوند. تخلخل خطي تعدادي خلل و فرج مي باشند كه در يك محور قرار گرفته اند.اين عيب اغلب در طول سطح مشترك جوش،ريشه جوش،يا مرز بين مهره اي ايجاد شده و از طريق آلودگي گسترش مي يابد بگونه اي كه سبب مي شود گاز در آن محلها آزاد گردد.

3–2–4 تخلخل لوله اي(Piping Porosity): تخلخل لوله اي (كه به آن سوراخ كرمي يا تخلخل كشيده شده نيز مي گويند) اصطلاحي است كه براي ناپيوستگي هاي كشيده شده گازي در نظر گرفته مي شود. تخلخل لوله اي در جوشهاي گوشه اي از ريشه جوش به طرف سطح جوش گسترش مي يابد. هنگامي كه تعداد كمي خلل و فرج در سطح جوش ديده شود،گودبرداري دقيق اغلب نشان خواهد داد كه تعداد زيادي خلل و فرج زير سطحي وجود دارد كه به سطح جوش كشيده نشده اند.شكل 4 تعدادي خلل و فرجهاي سطحي را نشان مي دهد كه وقتي گودبرداري شدند تخلخل لوله اي تشخيص داده شده است.

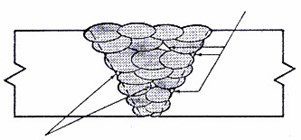

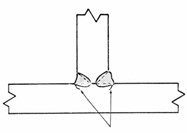

3–4 ذوب ناقص(Incomplete Fusion) . ذوب ناقص ذوبي است كه در سرتاسر سطح فلز مبنا و بين تمام مهره هاي جوش مجاور كه براي جوشكاري در نظر گرفته شده است روي نمي دهد. ذوب ناقص به خاطر اعمال حرارت ناكافي يا بدست گيري نادرست الكترود جوشكاري ايجاد مي شود. شكل زیر ذوب ناقص را كه در محلهاي مختلف در جوش روي داده است،نشان مي دهد.

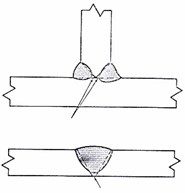

–4 نفوذ ناقص(Incomplete joint penetration). نفوذ ناقص بدين گونه تعريف مي شود كه نفوذ بوسيله فلز جوش طوري است كه ضخامت فلز مبنا بطور كامل در اتصال با جوش شياري پر نمي شود. شرايط نشان داده شده براي جوش شياري از نوع Single V Groove هنگامي از طريق آزمون چشمي آشكار خواهد بود كه دسترسي به طرف ريشه جوش داشته باشيم. شرايط نشان داده شده در اتصال T دوطرفه در جوش تكميلي آشكار نخواهد بود مگر در نقاط شروع و توقف.نفوذ ناقص ممكن است به خاطر حرارت كم جوشكاري، كنترل نامناسب قوس جوشكاري و يا مونتاژ نامناسب درز بوجود آيد. بعضي از پروسه هاي جوشكاري توانايي نفوذ بيشتري نسبت به ساير روشها دارند و احتمال كمتري به تشكيل اينگونه عيوب دارند.بعضي از طراحي ها از شيارزني شعله اي (back gouging) ريشه جوش و متعاقب آن جوشكاري همان طرف استفاده مي كنند تا مطمئن شوند كه هيچ گونه شكل زیر نفوذ ناقص ناحيه اي براي نفوذ ناقص و يا ذوب ناقص وجود ندارد.

جوشكاري هاي لوله بطور خاصي به اين ناپيوستگي ها آسيب پذير مي باشند،زيرا كه درز معمولا براي جوشكاري از طرف ريشه غير قابل دسترسي مي باشد. اغلب يك تسمه پشت بند(Backing ring) در اينگونه موارد استفاده مي گردد.شكل زیر عكسي است كه نفوذ ناقص در ريشه جوش را نشان مي دهد.

5–4 بريدگي كنارة جوش (Undercut) . بريدگي لبه جوش تغييراتي را بوجود مي آورد كه بايستي آزمونهايي جهت سنجش كاهش سطح مقطع جوش و همچنين در مواردي كه خستگي وجود دارد ، نسبت به تمركز تنش يا تاثير شيار(Notch effect) انجام گيرد. سوختگي هاي لبه جوش كه طبق استاندارد كنترل مي شوند ، معمولا به عنوان عيوب جوشكاري مطرح نمي شوند.

4–10–4 تركهاي چاله جوش (Crater Cracks). تركهاي چاله جوش در دهانه جوش روي مي دهند و به خاطر پايان (قطع شدن) نامناسب قوس جوشكاري تشكيل مي شوند. اصطلاح ترك ستاره اي (Star cracks) را در مورد تركهاي چاله جوش بكار مي برند با وجود اينكه ممكن است اَشكال ديگري داشته باشد. تركهاي چاله جوش جزء تركهاي گرم سطحي هستند كه معمولا يك دسته خطوطي شبيه ستاره را تشكيل مي دهند. شكل 25 ترك چاله جوش كه در يك خال جوش قوس تنگستن با گاز در آلومينيم روي داده است را نشان مي دهد.

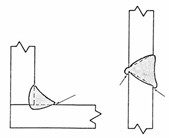

5–10–4 تركهاي گوشه اي (Toe cracks). تركهاي گوشه اي معمولا جزء تركهاي سرد مي باشند. اين تركها از گوشه جوش كه در آنجا تنشهاي مهار كننده (restraint stresses) به وفور وجود دارند آغاز شده و منتشر مي شوند.شكل ناگهاني در گوشه كه به سبب برجستگي بيش از حد يا تقويت جوشكاري(گرده جوش) تغيير مي كند، مي تواند تنشها را تقويت كند و گوشه جوش را مستعد ترك خوردن كند. شكل زیر ظاهر تركهاي گوشه اي در يك اتصال T-Joint) T) نشان مي دهد.

تركهاي گوشه اي تقريبا عمود به سطح فلز مبنا آغاز مي شوند. اين تركها بطور معمول نتيجه تنشهاي انقباضي حرارتي هستند كه بر روي ناحيه متاثر از جوش عمل مي كنند. بوجود آمدن بعضي از تركهاي گوشه اي به خاطر خواص كششي عرضي ناحيه متاثر از جوش است كه نمي توانند منطبق با تنشهاي انقباضي كه بوسيله شكل بالا تركهاي گوشه اي جوشكاري تحميل شده است، شوند.

6–10–4 تركهاي زير بستر جوش و ناحيه متاثر از جوش(HAZ). تركهاي زير بستر جوش و ناحيه متاثر از جوش (HAZ) عموما جزء تركهاي سرد طبقه بندي مي شوند كه در ناحيه متاثر از جوش (HAZ) فلز مبنا تشكيل مي شوند.تركهاي زير بستر جوش و ناحيه متاثر از جوش از نوع تركهاي طولي و يا عرضي مي باشند. اين تركها در بازه هاي معيني زير جوش و همچنين در پيرامون مرزهاي جوش ، جايي تركهاي عرضي عمود بر محور جوش روي مي دهند. اينگونه تركها از نظر اندازه ممكن است محدود و به فلز جوش منحصر شوند و يا ممكن است اين تركها از جوش به ناحيه متاثر از جوش كناري (HAZ) و به فلز مبنا منتشر شوند. در بعضي از جوشها ، تركهاي عرضي نه در جوش بلكه در ناحيه متاثر از جوش (HAZ) تشكيل مي شوند. تركهاي طولي در جوشهايي كه بوسيله جوشكاري ماشيني انجام مي گيرند به سرعتهاي زياد جوشكاري و اغلب به تخلخل (Porosity) كه در رويه جوش ديده نمي شود مربوط مي شوند. همچنين جوشهايي كه نسبت عمق به عرض آنان زياد باشد، احتمال تركيدگي طولي بدليل مدل هاي انجماد خواهند داشت. تركهاي طولي در جوشهاي كوچك بين پروفيلهاي سنگين (Heavy Sections) اغلب نتيجه سريع خنك شدن و ممانعت زياد(High Restraint) مي باشند.تركهاي سرد عرضي نيز عموما نتيجه تنشهاي طولي انقباضي هستند كه روي فلز جوش سخت با انعطاف پذيري(Ductility) كم عمل مي كنند. شكل زیر بطور شماتيك ظاهر تركهاي طولي و عرضي را نشان مي دهد.

2–10–4 تركهاي گلويي(Throat Cracks) . تركهاي گلويي جزء تركهاي طولي هستند كه در رويه جوش در جهت محور جوش بوجود مي آيند. آنها معمولا ولي نه هميشه جزء تركهاي گرم محسوب مي شوند.

3–10–4 تركهاي ريشه جوش(Root Cracks) . تركهاي ريشه اي جزء تركهاي طولي هستند كه در ريشه جوش واقع مي شوند. آنها معمولا جزء تركهاي گرم محسوب مي شوند. جوش عمدتا به دليل جوشكاري نامناسب و يا پارامترهاي نادرست جوش همچون جريان زياد از حد برق ياولتاژ بيش از حد جوشكاري و يا هر دوي آنها ، بوجود مي آيند.

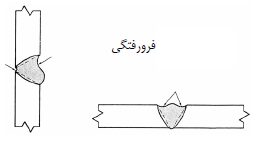

6-4 فرورفتگي يا تورفتگي جوش(Underfill) . تو رفتگي يا گود شدگي در سطح ريشه يا روي جوش كه زير سطح مجاور فلز مبنا بوجود مي آيد را فرورفتگي جوش مي گويند. فرورفتگي جوش معمولا به عنوان حالتي تعريف مي شود كه ضخامت كلي يك جوش كمتر از ضخامت فلز مبناي مجاور باشد. اين وضعيت در نتيجه خطاي جوشكار يا اپراتور جوشكاري به خاطر پر نكردن درز جوش بطور كامل، روي مي دهد و به ندرت قابل قبول مي باشد.

شكل زیر عيب فرورفتگي جوش را نشان مي دهد. اصطلاح “تقعر داخلي” براي فرورفتگي جوش در سطح ريشه جوش لوله بكار مي رود.

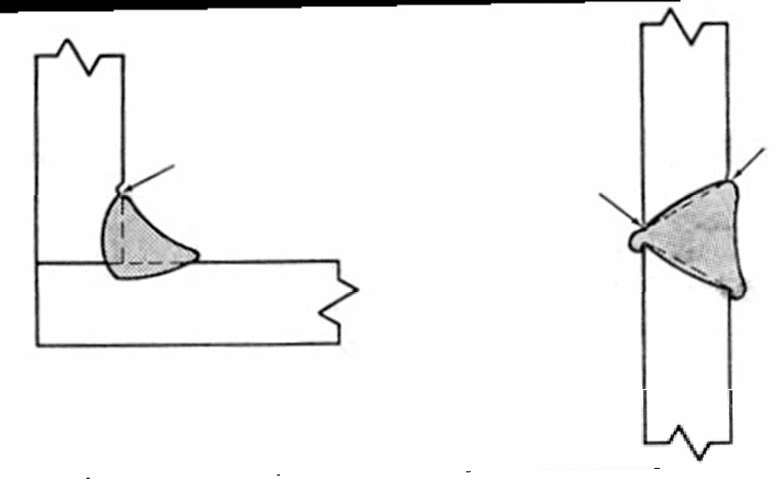

7–4 رويهم افتادگي جوش(overlap) . پيش رفتگي فلز جوش به طرف پاي جوش (weld toe) يا ريشه جوش را رويهم افتادگي (شره) جوش مي گويند. اين عيب در نتيجه كنترل ضعيف فرآيند جوشكاري ،انتخاب ناصحيح مواد جوشكاري و يا آماده سازي نادرست مواد قبل از جوشكاري ممكن است بوجود آيد.اگر اكسيدهاي چسبنده اي (adhering oxides) كه مانع مذاب ميشوند روي فلز مبنا وجود داشته باشد، غالبا اين عيب يعني شره جوش روي ميدهد.شكل زیر حالتهاي عيب رويهم شره افتادگي جوش را يك نشان ناپيوستگي مي دهد. سطحي است كه يك شيار مكانيكي (شكل زیر رويهم افتادگيmechanical notch ) جوش تشكيل مي دهد و تقريبا هميشه مردود در نظر گرفته می شود.

8–4 تورق يا جدالايگي(Laminations) . جدالايگي ها مسطح و عموما كشيده شده (elongated) و جزء ناپيوستگي هاي فلز مبنا مي باشند كه در ناحيه ضخامت مياني محصولات نورد شده يافت ميشوند.نمونه اي از آن در شكل 19 شرح داده شده است. از آنجايي كه جدالايگي ها ممكن است كاملا داخلي باشند، فقط از طريق آزمايشات غير مخرب با آزمون آلتراسونيك كشف مي شوند. جدالايگي ها همچنين امكان كشيده شدن به لبه يا انتهاي قطعه را دارند بطوري كه در سطح قطعه قابل رؤيت ميباشند. در اين صورت بطور بصري يا از طريق استفاده از نافذ (penetrant) و يا تست ذرات مغناطيسي يافت مي شوند. اين عيوب همچنين وقتي با عمليات تراشكاري و يا برشكاري روبرو ميشوند، احتمالا ظاهر خواهند شد.جدالايگي ها وقتي تشكيل مي شوند كه حفره هاي گازي ،حفره هاي انقباضي (shrinkage cavities) و يا آخال نافلزي در شمش اصلي بصورت مسطح نورد شوند. اين عيوب معمولا موازي با سطح محصولات نورد شده بوجود مي آيند و بيشتر اوقات در صفحات (plates) و ميله گردها يافت مي شوند. بعضي از جدالايگي ها اندكي در امتداد سطحشان جوشكاري پتكه اي (forge welded) ميشوند كه اين عمل از طريق عمليات نورد كاري در دما و فشار بالايي انجام می شود. جدالايگي هاي محكم اغلب اوقات صوت را از ميان سطحشان عبور ميدهند كه در نتيجه بطور كامل نمي توان با آزمون آلتراسونيك آنها راتست كرد.

9–4 درزها و چين ها (Seams and Laps). درزها و چين ها از ناپيوستگي هاي طولي فلز مبنا مي باشند كه اغلب اوقات در محصولات پتك كاري شده (forged) و نورد شده يافت ميشوند. اين عيوب با جدالايگي ها تفاوت دارند بطوري كه آنها به سطح نورد شده منتشر ميشوند ولو اينكه قسمتي از طولشان در جهت لايه اي (lamellar) ،موازي با سطوح نورد شده ، احتمال دارد بوجود يابد. هنگامي كه يكي از اين ناپيوستگي ها بطور موازي با تنش متوسط (ميانگين) واقع ميشوند، معمولا به عنوان يك عيب بحراني (خطرناك) تلقي نمي شوند. به هر حال،هنگامي كه درزها وچين ها عمود بر تنشهاي مانده باشند،اغلب بصورت ترك منتشر مي شوند. درزها و چين ها ناپيوستگي هاي متصل به سطح ميباشند.بنابراين وجود اين عيوب را ممكن است بتوان با استفاده از پروسه هاي ساخت كه متعاقبا سطح محصول فرزكاري شده را اصلاح كرده است، پوشش داد. جوشكاري روي درزها و چين ها مي تواند سبب ترك شود و بايد از اين كار جلوگيري شود.

10–4 تركها (Cracks). تركها در جوش و فلز مبنا هنگامي تشكيل ميشوند كه تنشهاي موضعي از استحكام نهايي(Ultimate strength) جسم تجاوز كند. تركيدگي امكان دارد در دماهاي بالا در مدت انجماد فلز جوش؛ يا بعد از انجماد ، وقتي كه دماي جوش يكسان شود، اتفاق بيافتد.

معمولا تركيدگي با تقويت تنش كنار ناپيوستگي ها در جوشها و فلز مبنا، يا كنار شيارهاي مربوط به طراحـي درز جــوش ، ارتبــاط پيــد ا ميكنــد. تنشــهاي مانــده زيــادي كــه عمومــا حضــور دارنــد، و هيــدروژن تردي(Hydrogen embrittlement) نيز اغلب به تشكيل ترك كمـك ميكنـد. تركهـاي مربـوط بـه جوشكاري معمولا بطور طبيعي ترد هستند و تغيير پلاستيكي كمي در مرزهاي ترك از خود نشـان مي دهنـد.شكل زیر انواع گوناگون تركهاي ناحية جوش و محل هاي مختلف آن را شرح ميدهد كه بعضي از تركهـا را در طول آزمون چشمي سطح جوش نمي توان ديد.

تركها را مي توان به تركهاي گرم و تركهاي سرد طبقه بندي كرد. تركهاي گرم در دماهاي بالايي تشكيل مي شوند. اين تركها هنگام انجماد فلز در دماهاي نزديك به نقطه ذوب تشكيل مي شوند. تركهاي سرد بعد از اينكه انجماد كامل شد، بوجود مي آيند.تركهايي كه بواسطه هيدروژن تردي تشكيل مي شوند را عموما “تركهاي تاخيري” مي نامند كه يك نوع ترك سرد مي باشد. تركهاي گرم در طول مرزهـاي دانه منتشر مي شوند. تركهاي سرد هم در طول مرزهاي دانه و هم در بين دانه ها منتشر مي شوند.

1-10-4 جهت گيري . جهت گيري ترك بر اساس جهت ترك نسبت به محور جوش، ممكن است طولي و يا عرضي باشد. هنگامي كه تركي موازي با محور جوش باشد، بدون در نظر گرفتن اينكه ترك در مركز فلز جوش واقع شده يا يك ترك گوشه اي است كه در ناحيه تفتيده(HAZ) فلز مبنا بوجود آمده ، آنرا ترك طولي مي نامند.

دیدگاه خود را در مورد مطلب این صفحه بنویسید