طراحی اتصالات پيچي

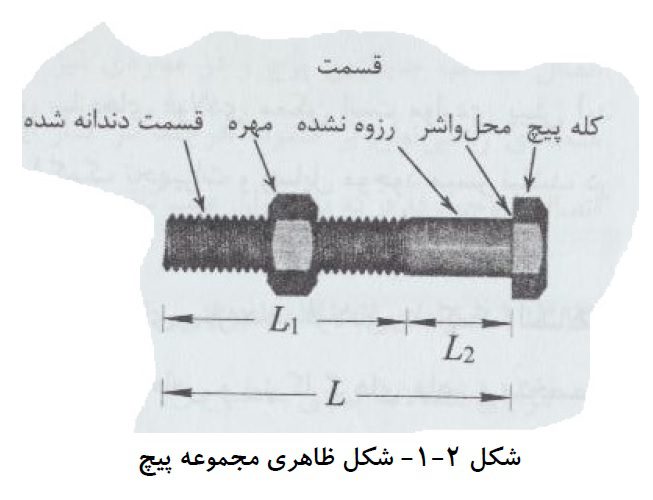

امروزه استفاده از پيچ به عنوان يك وسيله اتصال مناسب و قابل اطمينان در ساخت و سازهاي فولادي بسيار رايج و متداول گرديده است. در شكل2- 1 اجزاي مختلف مجموعه پيچ و مهره آورده شده است:

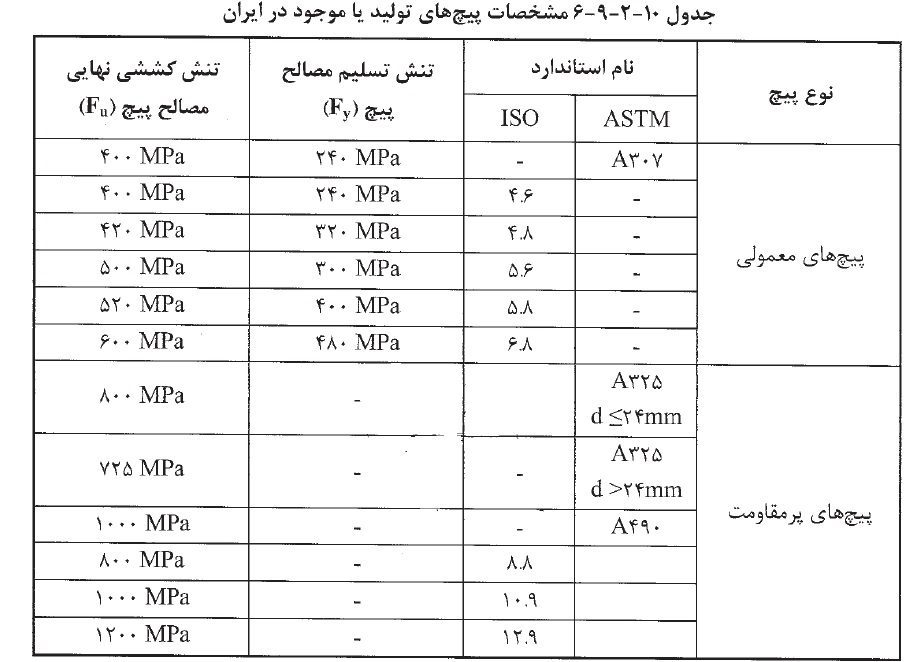

عموماً پيچ ها با توجه به مقاومت كششي و نوع مصالحي كه در ساخت و توليد آنها به كار ميرود تقسيم بندي مي شوند.

انواع پیچ ها:

1– پیچ های معمولي

مصالح پیچ های معمولي از نوع فولاد نرمه با كربن كم مي باشند. پیچ های معمولي در استانداردASTM با علامت A307 كه عمدتاً در كله پيچ و در قسمت شش ضلعي حك گرديده مشخص می شوند. قيمت اين نوع پیچ ها از پیچ های پرمقاومت كمتر بوده و مورد استفاده آن در سازههاي سبك مانند خرپاهاي كوچك، سازههاي موقتي و اعضاي درجه دوم سازه ها مانند مهاربندها و لاپه ها مي باشد. از پیچ های معمولي به عنوان وسيله كمكي مونتاژ نيز در اتصالاتي كه اعضاي اصلي آن توسط جوش و يا پیچ های پرمقاومت متصل می شوند استفاده مي شود. حدگسيختگي پيچ 307A حدود 4200 كيلوگرم بر سانتيمتر مربع ميباشد.

در استاندارد DIN آلمان طبقه بندي پیچ ها با دو عدد كه توسط نقطه از يكديگر مجزا و در كله پيچ حك شده اند مشخص مي شود. عدد اول Fu مقاومت نهايي پيچ و عدد دوم بيانگرFy تنش تسليم پيچ بر حسب كيلوگرم بر سانتي متر مربع است.به عنوان مثال پيچ 46. داراي مشخصات زير است.

پیچ های 6.3 ، 4.6 ، 4.8 و 5.6 در زمره پیچ های معمولي محسوب می شوند.

پیچ های معمولي از قطرهاي 12 ميليمتر (M12)تا 36 ميليمتر 36(M) در بازار يافت مي شود.

2-پیچ های پرمقاومت

مصالح پیچ های پرمقاومت از فولاد با كربن متوسط است كه خود ومهره آن به وسيله عمليات مرغوب سازي(حرارت دهي و كاهش حرارت) توليد می شوند و قبل از شروع عمليات مرغوب سازي حدود 16 تا 25 ساعت گداخته می شوند.

در استاندار ASTM پیچ های پرمقاومت با علامت A325 و A449 با تنش تسليم حدود 5600Kg/cm تا 6300Kg/cm و A490 از نوع فولاد آلياژدار با تنش تسليم 8000Kg/cm تا 9000Kg/cm معرفي و طبقه بندي می شوند. در استاندارد DIN پیچ های 8.8 با تنش نهايي2 Fu= 8000 kg/cmو تنش تسليم2Fy= 6400 kg/cm و10.9 با تنش نهايي 2Fu= 10000 kg/cm و تنش تسليم 2Fy= 9000 kg/cm شناسايي می شوند. پیچ های 12.9 و9.41 كه به عنوان پیچ های خيلي پر مقاومت مطرح هستند در استانداردDIN تعريف شدهاند كه اين نوع پیچ ها در بازار ايران به ندرت يافت می شوند. قطر پيچ-هاي پر مقاومت در محدوده 12تا38 مي باشد و قطرهاي 20و22 ميليمتر (M22 , M20) در كارهاي ساختماني بيشتر رايج است.

پیچ های پرمقاومت به دليل قابليت تحمل خوب نيروهاي پيشتنيدگي براي اتصالات اصطكاكي كاربرد وسيع دارند.

پیچ های معمولي ممكن است تحت تاثير بارهاي متناوب نظير نيروهاي ناشي از لرزش، نوسان، ضربه و نيروهاي ديناميكي شل شده و مهرهها از پيچ جدا شوند. براي جلوگيري از شل شدن مهره ها مي توان از دو مهره (زوج مهره)، ورقهاي شياردار برروي مهره، خار خم شده يا فنري در پشت مهره و يا واشر فلزي استفاده نمود. امكان شل شدن پیچ ها در اتصالات اصطكاكي به علت اعمال نيروهاي پيش تنيدگي بر روي مهره وجود ندارد و اين نوع پیچ ها براي نيروهاي ديناميكي نيز مناسب هستند. براي جلوگيري از شل شدن پیچ ها ميتوان از چسب هاي مخصوص كه دندانه پيچ در آن آغشته شده و پس از آن مهره بسته مي شود، استفاده كرد. براي جلوگيري از زنگزدگي به ويژه در سر و مهره پيچ ميتوان آنها را با رنگ هاي مخصوص نظير پودر سنگ، اكسيدآهن و رنگ سربي رنگ آميزي كرد و يا از پیچ ها و مهره هاي روكش دار كه در مقابل زنگ زدگي مقاوم هستند، استفاده نمود. در پیچ هایي كه در معرض زنگ زدگي و خوردگي در هواي خيلي مرطوب قرار دارند از كلاهك هاي پلاستيكي استفاده می کنند.

اتصالات اتكايي و اصطكاكي

اتصالات پيچي را مي توان در دو شكل اتصال نوع اتكايي و اتصال نوع اصطكاكي طبقه بندي نمود. اتصال نوع اتكايي را اتصال معمولي و يا اتصال غيراصطكاكي نيز مي نامند. هر دو نوع اتصال توسط آييننامههاي طراحي سازههاي فولادي نظيرAISC و مقررات ملي ساختماني ايران به رسميت شناخته شده است و طبق ضوابط هر دو آيين نامه براي هر دو نوع اتصال بايد از پیچ های پر مقاومت كه به يك شيوه نصب واجرا می شوند استفاده كرد.

اتصالات اتكايي

در مواردي كه لغزش جزيي بين صفحات اتصال مجاز باشد اتصال اتكايي به كار ميرود. در اتصالات اتكايي، لغزش بين صفحات به گونهاي است كه بدنه پيچ با جداره سوراخها تماس پيدا مي كند. معيار طراحي در اتصالات اتكايي مقاومت اتصال است. رفتار اتصالات اتكايي و اصطكاكي تحت بارهاي سرويس به يكديگر شباهت زيادي دارد، با اين تفاوت كه ضريب اطمينان در مقابل لغزش صفحات در اتصالات اتكايي كمتر از ضريب اطمينان در مقابل لغزش صفحات در اتصالات اصطكاكي است. در اتصالات اتكايي پس از لغزش صفحات، انتقال بارهاي وارده بر اتصال توسط تركيبي ازعمل اصطكاكي و اتكايي در پيچ و در بدنه سوراخ انجام مي گيرد. چنانچه بارها به صورت استاتيكي به اتصال اتكايي اعمال شوند چون جهت بار با زمان تغيير نمي كند لغزش فقط يك بار رخ مي دهد. اعمال بارهاي ديناميكي موجب لغزش صفحات اتصال در جهات مختلف شده و موضع تماس بدنه پيچ با جداره سوراخ مرتباً عوض مي شود . در ادامه نحوه ي انتقال نيرو و كنترل هاي لازم در اتصالات اتكايي بيان مي گردد؛

الف: نحوه انتقال نيرو در اتصالات اتكايي

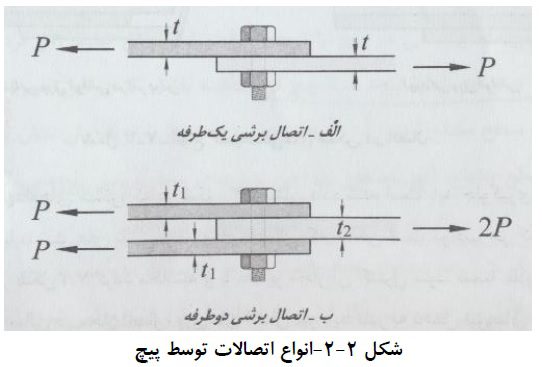

در اتصالات اتكايي يا لهيدگي، قطعاتي كه توسط پيچ به يكديگر متصل شده اند پس از پشت سر گذاشتن مقاومت اصطكاكي جزيي به طور جهشي در خلاف جهت همديگر مي لغزند. مقاومت اصطكاكي جزيي بين اعضا عموماً ناشي از محكم بستن مهرههاي پیچ ها مي باشد. بعد از لغزش قطعات پيچ بر جداره سوراخ چسبنده و نيروهاي اعمالي با ايجاد تنش برشي در پيچ يا تنش فشار مستقيم در جداره و پيچ منتقل می شوند. شكل 2 -2 يك اتصال اتكايي كه پیچ های آن تحت اثر برش يك طرفه و دو طرفه است را نشان مي دهد.

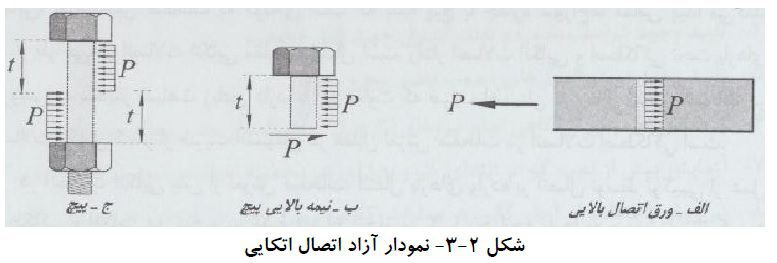

با اعمال نيرو در اتصال شكل 2-6 رفتار اتصال در ابتدا الاستيك و با افزايش آن رفتار اتصال وضعيت پلاستيك يا خميري خواهد داشت. نمودار آزاد ورق اتصال بالايي و پيچ در شكل 2 -3 نشان داده شده است.

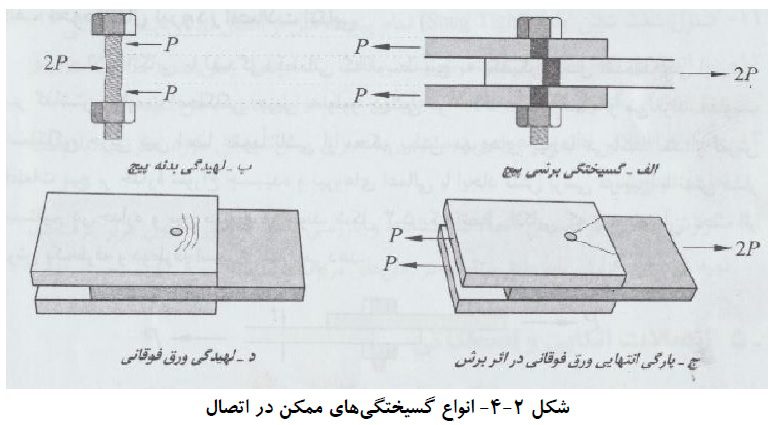

همانگونه كه در شكل 2-3 نشان داده شده است، گسيختگي اتصال اتكايي ممكن است با انهدام پيچ و يا انهدام ورق همراه باشد. شكل 2 4- انواع گسیختگی های ممكن در اتصال اتكايي كه پیچ ها در آن تحت برش دو طرفه هستند (شكل 2 -4- ب) را به صورت اغراق آميز نشان می دهد.

از هريك از انهدام هاي ممكن كه در شكل2 -4 نشان داده شده است بايد جلوگيري به عمل آورد. به بيان ديگر، مي بايد تنش- هاي ناشي از نيروهاي اعمالي كه ممكن است موجب هركدام از انهدام هاي نشان داده شده در شكل2-4 گردد محاسبه و با مقادير مجاز آن كنترل شود. ضمناً علاوه بر تنش هاي ناشي از نيروهاي اعمالي در محل اتصال، ورق هاي اتصال نيز بايد قادر به تحمل نيروهاي وارده باشد. در ادامه نحوه محاسبه تنش براي حالات مختلف اتصال شكل 2-2 ارائه مي شود.

ب: كنترلهاي لازم در اتصالات اتكايي

1-كنترل تنش كششي لازم در ورق هاي اتصال

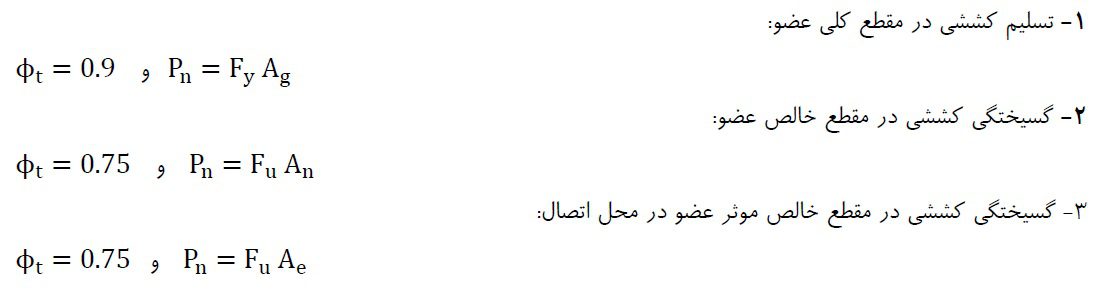

براي طراحي اعضاي كششي دو معيار اساسي را بايستي در نظر گرفت.

الف: معيار مقاومت

ب: معيار لاغري (باتوجه به طول كم ورق هاي اتصال معيار لاغري كنترل كننده نيست)

الف: معيار مقاومت: مقاومت كششي طراحي (ϕt Pn ) در اعضاي تحت كشش بايد برابر كوچكترين مقدار محاسبه شده حالت -هاي حدي تسليم كششي در مقطع كلي(Ag) و گسيختگي كششي در مقطع خالص عضو(An) و در مقطع موثر(Ae) در نظر گرفته شود.

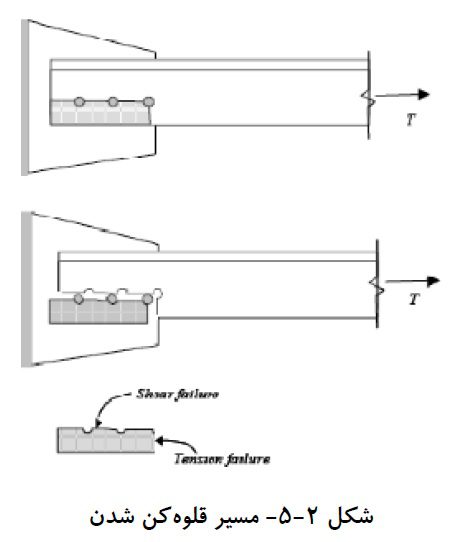

4-كنترل گسيختگي قالبي (قلوه كن شدن):(Block Shear)

انوع ديگري از گسيختگي كه در شكل نمايش داده شده است. در اتصال انتهاي عضو رخ می دهدو به صورت يك پارگي در محيط جوش يا گروه پيچ می باشد.

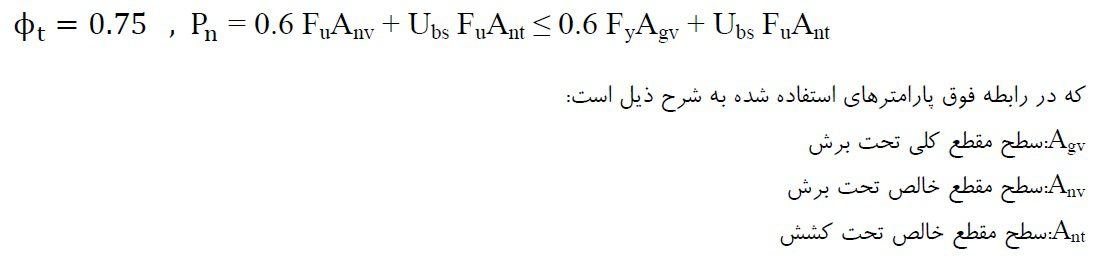

برش قالبي توسط رابطه زير كنترل می شود:

Ubs:ضريب توزيع تنش كه براي توزيع يكنواخت تنش كششي در انتهاي عضو مقدار آن مساوي 1 و براي توزيع غير يكنواخت تنش كششي برابر 0.5 است.

اگر جمع بارهاي ضريب دار ناشي از تركيبات مختلف بارگذاري را باPu نمايش دهيم براي آنكه عضو كششي داراي مقاومت كافي باشد، بايستي رابطه زير برقرار باشد.

در روابط بالا Fy ،Ae ،Ag و Fu به ترتيب سطح مقطع كل، سطح مقطع مؤثر، تنش تسليم و تنش نهايي مصالح ورقه اي اتصال هستند.

2– كنترل تنش برشي پیچ ها

تنش برشي موجود در پیچ های اتصال بر اساس تعداد پیچ ها و سطح مقطع اسمي آنها محاسبه می شود. سطح مقطع اسمي هر پيچ با توجه به قطر اسمي آن تعيين مي گردد. در عمل ممكن است صفحه برش در ناحيه رزوه شده پيچ قرار داده شده باشد. كه در اين صورت سطح مقطع مؤثر پيچ كمتر از سطح مقطع اسمي آن خواهد بود. براي جبران اين افزايش تنش برشي در پيچ ناشي از كاهش سطح مقطع، آئين نامه هاي طراحي تنش برشي اسمي پیچ هایي كه دندانه هاي آنها در سطح برش قرار ميگيرند را حدود 25 درصد كاهش مي دهند.

در اتصالاتي كه تعداد پیچ های اتصال در هر رديف در جهات موازي و عمود بر امتداد نيرو زياد باشد اصولاً نيروي موجود بين كليه پیچ ها به طور مساوي توزيع نمی شود.

مطابق شكل 2-6 توزيع نيرو بين پیچ ها با توجه به صلبيت ورق ها و نيز پیچ ها تعيين می شود. حالات زير براي توزيع نيرو بين وسايل اتصال ممكن است.

الف – چنانچه پيچ كاملاً صلب و ورقهاي اتصال انعطاف پذير باشند، نيروهاي اعمالي فقط به وسيله رديف اول و آخر (پیچ های a) منتقل شده و پیچ های رديف مياني(پیچ هایb ) نيرو تحمل نمی کنند.

ب- اگر ورقه اي اتصال كاملاً صلب و پیچ های اتصال كاملاً انعطاف پذير فرض شوند، كليه پیچ ها به طور يكسان در باربري سهيم خواهند بود.

چون ورقه اي اتصال و نيز پیچ ها هر دو خاصيت انعطاف پذيري دارند، توزيع واقعي نيرو بين پیچ ها وضعيتي مابين دو حالت الف و ب دارد. در اين حالت با اعمال نيرو ابتدا در پیچ های انتهايي لغزش به وجود آمده و اين دو رديف (پیچ های a) نيروي بيشتري را تحمل می کنند. ليكن با افزايش نيرو و قبل از گسيختگي تغيير شكل هاي خميري بزرگي در اتصال به وجود مي آيد و در اين حالت نيروي تمام پیچ ها تقريباً يكسان خواهد بود. البته با بافزايش تعداد رديف پيچ توزيع يكنواخت نيرو بين پیچ ها انجام نخواهد شد. از اين رو بهتر است تعداد رديف هاي پشت سرهم در جهت امتداد نيرو به عدد 6 محدود گردد.

بنابراين fuv (تنش برشي مورد نياز) در هر پيچ از رابطه زير به دست مي آيد،

كه در آن n تعداد پیچ های موجود در اتصال و Ab سطح مقطع اسمي پيچ و برابر

علاوه بر كنترل تنش هاي كششي ورقه اي اتصال در مقاطع خالص بحراني و نيز تنش برشي در پیچ ها، بايد تنشهاي لهيدگي در ورقه اي اتصال و نيز پیچ ها محاسبه و كنترل شوند.

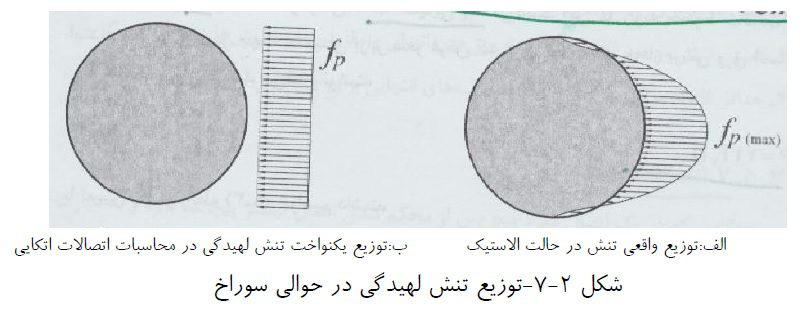

در اتصالات اتكايي به محض وقوع لغزش بين ورقهاي اتصال، بدنه پیچ ها با جداره سوراخ تماس پيدا كرده و به آن فشار اعمال ميكند. براي محاسبه تنش لهيدگي در اتصالات پيچي از فرضيه خميري كامل استفاده می شود و توزيع تنش لهيدگي(fup) بر روي جداره سوراخ و بدنه پيچ به صورت يكنواخت فرض مي گردد. شكل 2 -7 توزيع تنش لهيدگي در حوالي سوراخ را نشان می دهد.

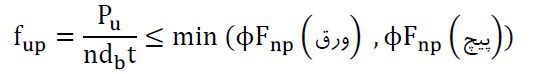

بنابراين تنش موجود لهيدگي در اتصال اتكايی fp از رابطه زير محاسبه خواهد شد.

در رابطه فوق n، تعداد پیچ ها در محل اتصال،db قطر اسمي پيچ وtp ضخامت ورق نازكتر است. مقادير تنش مجاز لهيدگي Fnp در صفحات بعدي آورده خواهد شد.

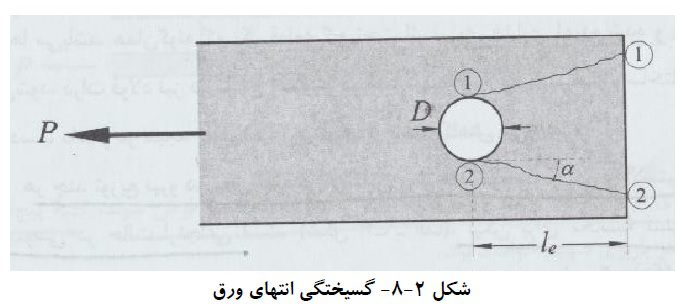

4-كنترل گسيختگي ورق در اثر برش

اگر فاصله سوراخ كناري تا لبه ورق و يا فاصله سوراخ ها از يكديگر كم باشد ورق در پشت سوراخ بريده و پاره می شود. شكل 2 8- گسيختگي انتهاي ورق در امتداد خطوط 1-1 و 2-2 را نشان می دهد.

بنابراين براي طراحي اتصالات اتكايي(لهيدگي-معمولي) موارد زير بايد مراعات شود.

- تعيين تنش كششي مورد نياز در ورقه اي اتصال بر اساس سطح مقطع كل و سطح مقطع خالص مؤثر و مقايسه با تنش برشي طراحي پيچ.

- تعيين تنش برشي مورد نياز در پیچ ها و مقايسه با تنش برشي طراحي پيچ.

- تعيين تنش لهيدگي مورد نياز در پيچ و ورقه اي اتصال و مقايسه آنها با تنش هاي لهيدگي طراحي.

- حداقل فاصله مركز سوراخ ها از يكديگر و لبه انتهايي براي جلوگيري از پارگي ورق كنترل شود.

اتصالات اصطكاكي

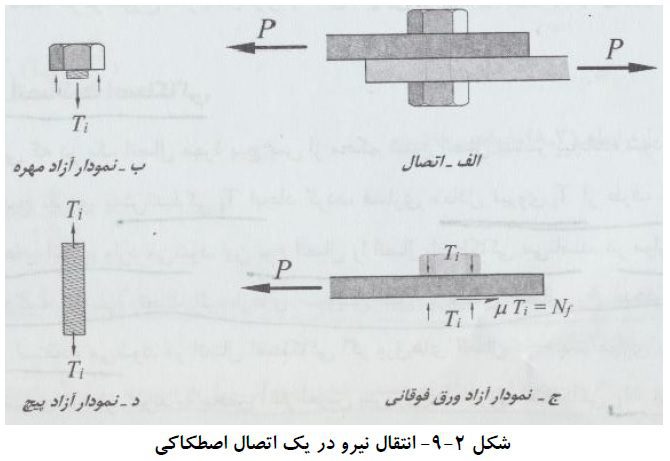

هنگامي كه در يك اتصال مهره پيچ پس از محكم شدن اتصال بيشتر پيچانده شود و به عبارت ديگر در پيچ نيروي پيش تنيدگي Ti از طرف مهره پيچ بر روي ورقه اي اتصال وارد می شود. اين نوع اتصال را اتصال اصطكاكي مي نامند. در مواردي كه قرار است هيچگونه لغزشي تحت اثر بارهاي سرويس بين ورقه اي اتصال رخ ندهد از اتصالات اصطكاكي استفاده می شود. در اتصال اصطكاكي اگر ورقهاي اتصال در جهت موازي با سطح خود تحت اثر نيروي P قرار گيرند به محض آغاز لغزش بين ورق ها، نيروي اصطكاكي Nf برابر µTi كه در آن µ ضريب اصطكاك بين ورقهاي اتصال است باعث جلوگيري از لغزش می شود.

ضريب µ براي فولاد 52ST بيشتر از فولادST37 است. مقدار µ براي فولاد معمولي با پوسته ناشي از نورد گرم بين 0.25 تا 0.35 می باشد. به وسيله ماسه پاشي و يا گرفتن شعله و از بين بردن ناخالصي ميتوان ضريب µ را تا 0.5 افزايش داد. مطابق شكل 9-2، در اتصال اصطكاكي چون نيروي اصطكاكNf=µTi ناشي از پيش تنيدگي توانايي انتقال نيرو بين ورقه اي اتصال را دارد، تحت اثر بارهاي سرويس بين بدنه پيچ و جداره، نيروي لهيدگي ايجاد نمی شود. در يك اتصال اصطكاكي با افزايش بار نيروي اصطكاك Nf ديگر قادر به مقابله با بارهاي وارده نمی باشد. با افزايش نيروي P نيروي مقاوم همان تنش لهيدگي بين بدنه پيچ و جداره سوراخ و تنش برشي در پيچ خواهد بود. بنابراين انهدام يك اتصال اصطكاكي نيز مانند گسیختگی های نشان داده شده در شكل 2-4 خواهد بود.

مشخصات و فواصل سوراخ ها در اتصالات پيچي

در اتصالات پيچي لازم است قطعات فولادي به نحو صحيح و متناسب با قطر پيچ سوراخ شوند. دقت در سوراخكاري و سالم بودن بدنه سوراخ نقش مهمي در ميزان مقاومت و باربري اتصالات پيچي ايفا ميكند.

روشهاي سوراخ كردن قطعات فولادي

- – سوراخكاري بوسيله مته: در اين روش به كمك دريل سوراخكاري انجام مي پذيرد.

- – سورخكاري توسط دستگاه سوراخ زني(منگنه): در اين روش سوراخكاري توسط دستگاه پانچ انجام ميگردد. عيب اين روش اين است كه اطراف سوراخ آسيب ديده و ترك بر ميدارد.

- – يكي از روشهاي سوراخ كردن قطعات ضخيم فولادي كه قرار است قطر سوراخ در آن بزرگ باشد، استفاده از برش توسط شعله و تعبيه سوراخ با قطر كمتر از5 ميليمتر قطر سوراخ نهايي و گشاد كردن سوراخ به وسيله مته است.

پیچ ها و قطعات دندانه شده

انواع پیچ ها

انواع متداول پیچهای مورد استفاده در اسکلت های فولادی عبارتند از پیچ های معمولی و پیچ های پر مقاومت در جدول ۱۰-۲-۹-۶ مشخصات پیچهای موجود یا تولید در ایران طبق استانداردهای ASTM و ISO ارائه شده است برای هر پیچ باید واشر و مهرۀ سازگار مورد استفاده قرار گیرد.

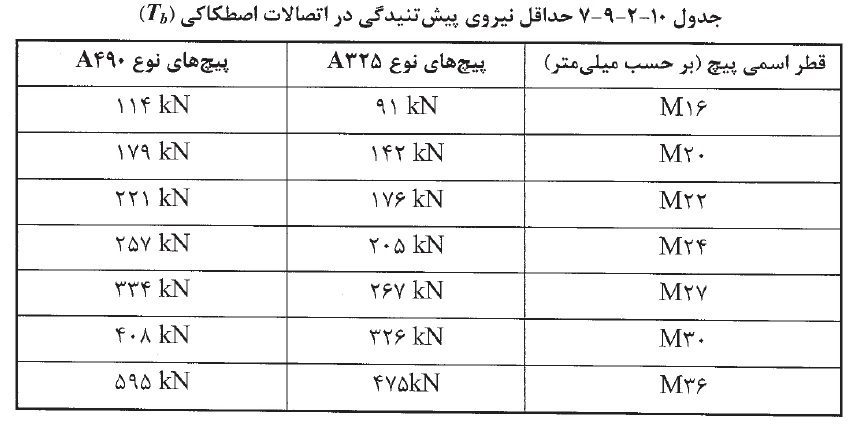

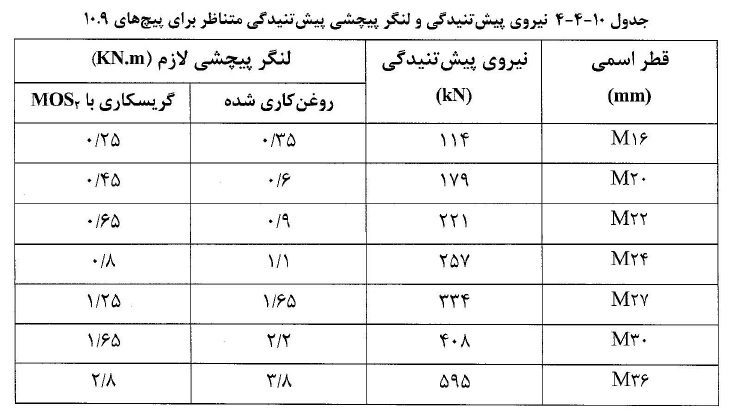

پیچ ها با دو نوع عملکرد اتکایی و اصطکاکی مورد استفاده قرار میگیرند. استفاده از پیچ های پرمقاومت منطبق با استانداردهای ملی یا بین المللی برای هر دو نوع اتصال و استفاده از پیچهای معمولی فقط در اتصالات اتکایی مجاز .است در اتصالات اتکایی ایجاد نیروی پیش تنیدگی لازم نیست ولی در اتصالات اصطکاکی پیچ ها باید پیش تنیده گردند حداقل نیروی پیش تنیدگی در اتصالات اصطکاکی مطابق مقادیر جدول -۱۰-۲-۹-۷ می.باشد برای حصول پیش تنیدگی استفاده از یکی از سه روش سفت کردن مجدد مهره واشرهای کشش سنج » یا « آچار مدرج » امکان پذیر است.

و

تبصره در مواردی که قطر اسمی پیج غیر از اعداد ذکر شده در جدول -۱۰-۲-۹-۷ باشد، حداقل نیروی پیش تنیدگی را می توان برابر معادل

است در نظرگرفت. که در آن Anb سطح مقطع خالص یا سطح مقطع زیر دندانه ها و Fu تنش کششی نهایی مصالح پیچ است.

- مشخصات و فواصل سوراخ ها در اتصالات پیچی

در اتصالات پیچی لازم است قطعات فولادی به نحو صحیح و متناسب با قطر پیچ سوراخ شوند. دقت در سوراخکاری و سالم بودن بدنه سوراخ و نیز رعایت فواصل سوراخها از لبه قطعه و نیز از یکدیگر نقش مهمی در میزان مقاومت و باربری اتصالات پیچی ایفا می کند از این روی، لازم است به شرح زیر الزامات بندهای (الف) تا (ج) در طراحی و محاسبه مورد رعایت قرار گیرند.

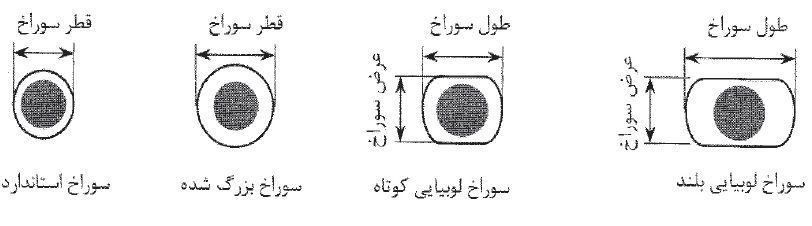

الف) انواع سوراخها در اتصالات پیچی

انواع سوراخها در اتصالات پیچی به شرح زیر:

1.سوراخ استاندارد

2. سوراخ بزرگ شده

3.سوراخ لوبیایی بلند

4. سوراخ لوبیایی کوتاه

ب) محدودیت ابعاد اسمی سوراخ ها و دامنه کاربرد آنها - ابعاد حداکثر سوراخ پیچها باید مطابق جدول ۱۰-۲-۹-۸ باشند.

- سوراخهای بزرگ شده فقط در اتصالات اصطکاکی مجاز است.

- سوراخ لوبیایی کوتاه در تمام امتدادها در اتصالات اصطکاکی مجاز هستند ولی در اتصالات اتکایی امتداد طولی سوراخ باید عمود بر امتداد نیرو باشد.

- سوراخ لوبیایی بلند فقط در امتداد عمود بر مسیر نیرو در اتصالات اتکایی مجاز هستند.در اتصالات اصطکاکی در تمام امتدادها مجاز بوده لیکن باید فقط در یکی از ورقه ای اتصال وجود داشته باشد.

- در ورق کف ستونها ضمن رعایت رواداریهای مبحث یازدهم مقررات ملی ساختمان، حداکثر قطر سوراخ مساوی d+6 میلیمتر در نظر گرفته می شود.

پ-حداقل فواصل سوراخ پیچ ها در اتصالات پیچی

فاصله مرکز تا مرکز سوراخ های استاندارد سوراخ های بزرگ شده و سوراخ های لوبیایی نباید از ۳ برابر قطر وسیله اتصال کمتر باشد.

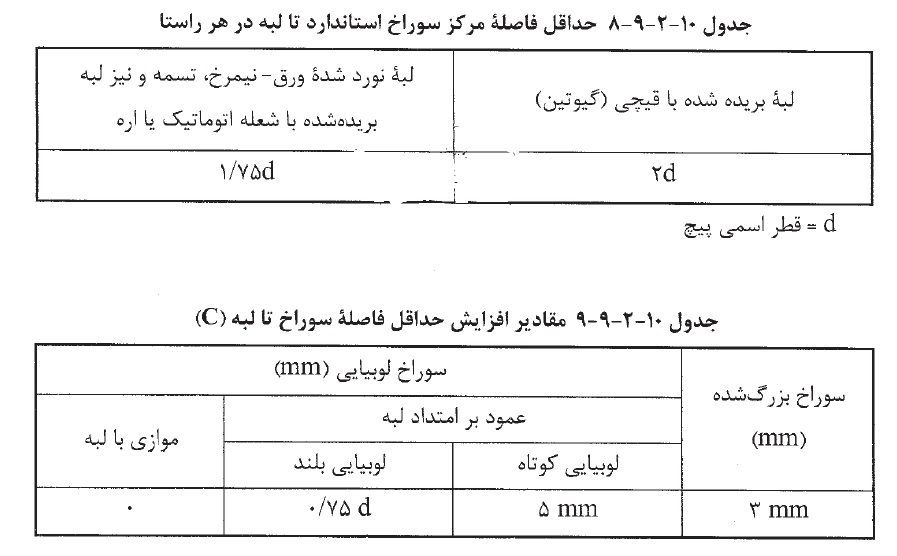

ت- حداقل فاصله سوراخها تا لبه در اتصالات پیچی

فاصله مرکز سوراخهای استاندارد تا لبه قطعه متصل شونده نباید از مقادیر داده شده در جدول ۸-۹-۲-۱۰- کمتر باشد برای سوراخهای بزرگ شده و سوراخهای لوبیایی فاصله مرکز سوراخ تا لبه نباید از آنچه که برای سوراخ استاندارد تعیین شده به اضافه مقدار C مربوطه از جدول ۱۰-۲-۹-۹ کمتر شود.

حداکثر فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا به شرح زیر است.

- برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از ۱۲ برابر ضخامت نازکترین قطعه همچنین از ۱۵۰ میلیمتر تجاوز کند.

- برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از ۸ برابر ضخامت نازکترین قطعه و همچنین ۱۲۵ میلیمتر تجاوز کند.

ج- حداکثر فاصلهٔ مرکز تا مرکز سوراخها در اتصالات پیچی

حداکثر فاصلهٔ مرکز تا مرکز سوراخ ها در اتصالات پیچی در هر راستا به شرح زیر است.

- برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخها نباید از ۲۴ برابر ضخامت نازکترین قطعه متصل شونده و همچنین از ۳۰۰ میلیمتر تجاوز کند.

- برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخها نباید از ۱۴ برابر ضخامت نازکترین قطعه متصل شونده و همچنین از ۲۰۰ میلیمتر تجاوز کند.

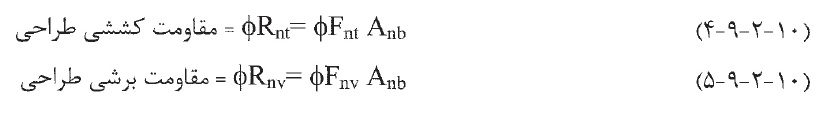

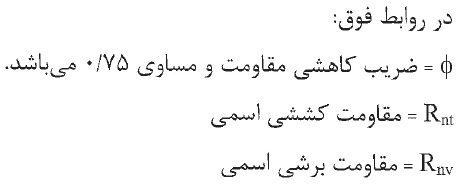

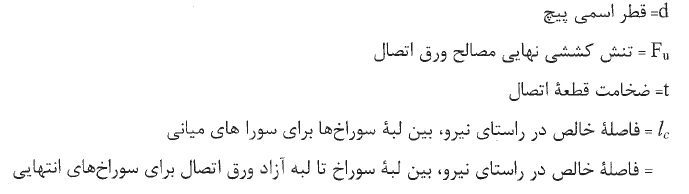

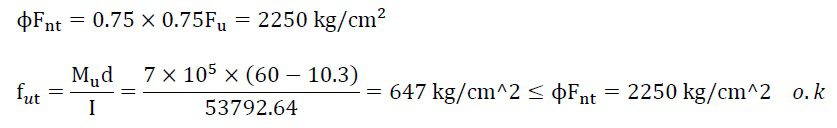

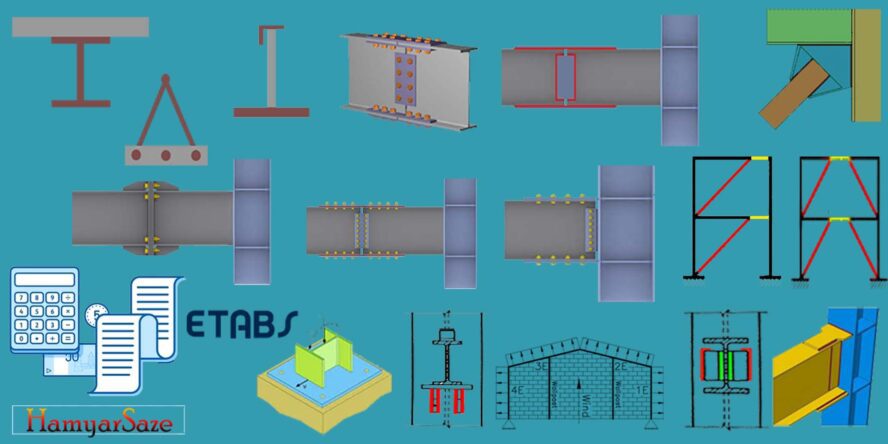

مقاومت کششی طراحی و مقاومت برشی طراحی در اتصالات اتکایی در اتصالات اتکایی که در آنها لقی و خستگی در اثر ارتعاشات یا نوسانات بارگذاری مسئله ساز نیستند کافی است پیچ ها را بدون ایجاد نیروی پیش تنیدگی تنها تا حالت سفت شدن اولیه محکم نمود. سفت شدن اولیه هنگامی است که یک کارگر معمولی با یک آچار معمولی تلاش کامل خود را برای محکم کردن پیچ به کار برد در روش های ماشینی سفت شدن اولیه پس از اعمال چند ضربه توسط دستگاه ایجاد می شود. در تعیین مقاومت ها سطح مقطع اسمی پیچ مقطع دندانه نشده (پیچ و میله های دندانه شده (غیر از میله های با دندانه های) برجسته ملاک می باشند. در میله های با دندانه های برجسته، سطح مقطع میلهٔ بدون دندانه ملاک محاسبه است. همچنین در مواردی که میل مهارهای کف ستونها از میلگرد ساخته می شوند در تعیین مقاومت ها سطح مقطع اسمی ناحیه رزوه شده که عموماً کوچکتر از قطر اسمی میل گرد است ملاک محاسبه خواهد بود. در اتصالات اتکایی مقاومت کششی طراحی (QR) و مقاومت برشی طراحی (QR) پیچ ها و قطعات دندانه شده از روابط زیر تعیین می گردند.

در روابط فوق

یادداشت ها

استاتیکی[۲] در پیچ های معمولی که طول گیرۀ آنها از ۵ برابر قطرشان بیشتر است مقادیر فوق باید به ازای هر ۲ میلی متر طول اضافی گیره یک درصد کاهش داده شود.[۳] قرار گرفتن دندانه ها در سطح برش مجاز است.[۴] برای تنش کششی اسمی پیچ های پرمقاومت تحت اثر تنش کششی ناشی از خستگی به آئین نامه های معتبر بین المللی رجوع شود.[۵] وقتی که فاصله اولین و آخرین پیچ در امتداد نیرو از ۱۲۵۰ میلی متر تجاوز کند این مقادیر را باید ۲۰٪ کاهش داد.[۶] مقاومت کششی اسمی ناحیه دندانه شده یک قطعه دندانه شده با حدیده توپی بر اساس سطح مقطع آن در قطر خارجی حدیده AD باید از سطح مقطع اسمی تنه (قبل از ناحیه توپی) ضربدر Fy بیشتر باشد.

اثر مشترک کشش و برش در اتصالات اتکایی

مقاومت کششی طراحی و برشی طراحی پیچ های تحت اثر توام کشش و برش باید بر اساس حالت های حدی گسیختگی کششی و برشی مطابق روابط زیر تعیین شود:

تبصره: در مواردی که تنش کششی یا برشی مورد نیاز کمتر از ۳۰ درصد تنش طراحی متناظر باشدمنظور کردن رابطهٔ اندرکنش لازم نیست.

مقاومت کششی طراحی و برشی طراحی در اتصالات اصطکاکی مقاومت کششی طراحی پیچهای پرمقاومت در اتصالات اصطکاکی عیناً مشابه مقاومت کششی طراحی پیچ های پر مقاومت در اتصالات اتکایی بوده و از ضوابط بند ۱۰-۲-۹-۳-۳- تعیین می گردد.

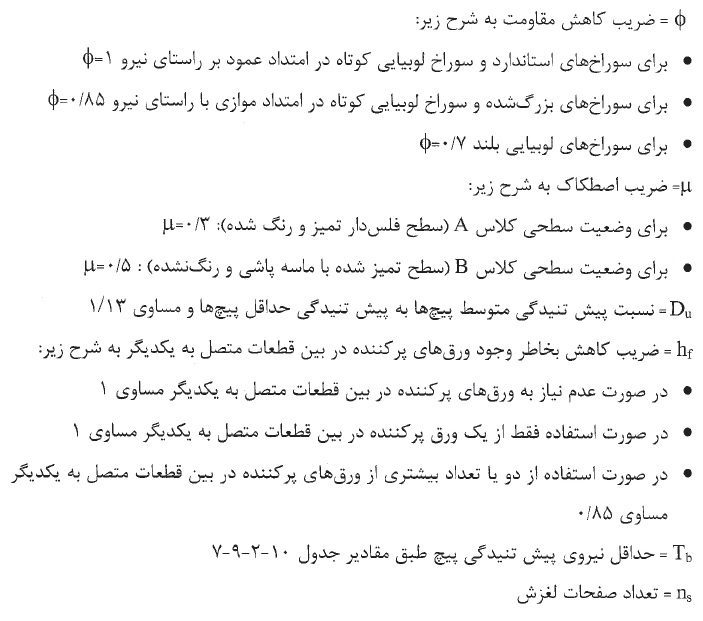

مقاومت برشی طراحی پیچ های پرمقاومت در اتصالات اصطکاکی بر اساس کنترل لغزش بحرانی تعیین می گردد، مقاومت برشی طراحی پیچ های پر مقاومت در اتصالات اصطکاکی بر اساس کنترل لغزش بحرانی مساوی می باشد که در آن

ضریب کاهش مقاومت و

مقاومت برشی اسمی به شرح زیر است.

که در آن

اثر مشترک کشش و برش در اتصالات اصطکاکی

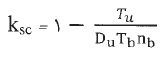

در اتصالات اصطکاکی در صورت وجود توأم نیروی کششی و برشی مقاومت برشی اسمی بر اساس کنترل لغزش طبق رابطهٔ ۱۰-۲-۹-۱۰ باید به شرح زیر در ضریب کاهش kse ضرب گردد.

و

مقاومت اتکایی در جدار سوراخ پیچ

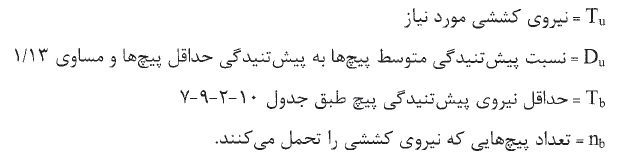

مقاومت اتکایی طراحی در جدار سوراخ پیچ در اتصالات اتکایی و اصطکاکی مساوی می باشد که در آن ضریب

کاهش مقاومت برابر ۰/۷۵ و Rn مقاومت اتکایی اسمی می باشد که بر اساس حالت حدی اتکایی برای حالت های مختلف به شرح زیر تعیین می گردد.

1.برای سوراخ استاندارد سوراخ بزرگ شده سوراخ لوبیایی کوتاه و سوراخ لوبیایی بلند در حالتی که نیرو در امتداد طولی باشد.

2.برای سوراخ لوبیایی بلند در حالتی که نیرو در امتداد عرضی باشد محور شکاف عمود بر امتداد نیرو باشد.

در روابط فوق

تبصره: استفاده از سوراخ های بزرگ شده لوبیایی کوتاه و بلند موازی امتداد نیرو فقط به اتصالات اصطکاکی محدود می گردد.

اتصال با پیچ

اصلاح سوراخها

برای مونتاژ نهایی ،قطعات بعد از آنکه قطعات علامت گذاری شده بر روی خرک چیده شدند و ورق های اتصال بر روی سوراخها قرار گرفتند، قطعات به وسیلهٔ سمبه هایی که از سوراخهای اتصال می گذرند در جای خود ثابت می شوند. در کارگاه ،ساخت انطباق سوراخها مورد کنترل دقیق قرار می گیرد ولی باز هم امکان دارد که حداکثر تا ۱۵ درصد سوراخهای یک محل به علت عدم دقت های ساخت کاملاً منطبق نباشند در چنین حالتی باید این سوراخ ها را با گذراندن یک پیچ امتحانی پیدا کرده به وسیلهٔ برقو زدن آنها را اصلاح نمود. حداکثر قطر برقوی مصرفی ۳ میلیمتر بزرگتر از قطر پیچ می باشد و برقوزنی نباید قطر سوراخ را بیش از ۵ میلیمتر افزایش دهد، استفاده کردن از برش شعله برای گشاد کردن سوراخ ها مجاز نیست.

بستن و محکم کردن پیچ های اصطکاکی

محکم کردن پیچ های هر اتصال در دو مرحله انجام می گیرد ،اول تعدادی از پیچها تا حد سفتی کامل محکم می شوند تا اطمینان حاصل شود که سطوح تماس كاملاً به هم چسبیده اند. سپس تمام پیچ ها در سوراخ قرار گرفته کاملاً سفت می شوند در مرحله دوم با چرخاندن اضافی مهره، پیچها پیش تنیده می گردند. در هر یک از مراحل محکم کردن پیچ ها باید از قسمتی که اتصال صلب تر است و صفحات تغییر شکل کمتری می دهند شروع به بستن پیچ ها کرد در ،وصله،ها قسمت صلب اتصال، وسط ورق اتصال می باشد بعد از محکم کردن پیچ های وسط با حفظ تقارن و ،ترتیب پیچ های کناری تا لبه آزاد ورق اتصال محکم می شوند سپس می توان به پیچ های وسط پرداخت تا اطمینان حاصل شود سفت کردن پیچ های کناری آنها را از حالت کاملاً سفت خارج نکرده است در تمام مراحل محکم کردن پیچ ها باید دقت کرد که از چرخیدن پیچ و مهره با هم جلوگیری به عمل آید.

سفتی کامل را در پیچ به حالتی می گویند که کارگر ماهر با آچار معمولی بدون آنکه با وزن خود به دسته آچار نیرو وارد ،کند با به کارگیری آخرین توان خود نتواند پیچ را از آن محکم تر نماید. برای پیش تنیده کردن چنین پیچی باید مهرۀ آن را به اندازۀ مقداری که در جدول ۱۰-۴-۲ مشخص شده اضافه .چرخاند این چرخش اضافی را می توان به کمک آچار دسته ،بلند، یا با آچار معمولی با استفاده از دو کارگر یا به وسیله آچار بادی تأمین نمود. حصول پیش تنیدگی باید توسط آچار مدرج (تورکمتر) تأیید گردد. اگر در چرخاندن پیچ ها از آچارهای بادی استفاده شود باید فشار باد را طوری تنظیم کرد که در یک مرحله مهره ها را بدون چرخیدن پیچ تا مرحلهٔ سفتی کامل برساند و در مرحلهٔ بعد با ازدیاد فشار باد یا با دست به روشی که در بالا گفته شد پیچ ها را پیش تنیده کرد تنظیم باد کمپرسور متضمن استفاده از آچار مدرج (تورک (متر) یا آزمون و خطاهای متوالی می باشد و باید در آن دقت کامل به عمل آید. باز کردن و استفاده مجدد از پیچ هایی که به حد پیش تنیدگی رسیده اند، مجاز نمی باشد.

در اتصال پیچ ،پرمقاومت سطوحی که در تماس با سرپیچ و یا مهرۀ آن قرار می گیرند نباید شیبی بیش از یک بیستم نسبت به صفحهٔ عمود بر محور پیچ داشته باشند در صورت عدم تأمین این شرط باید با استفاده از واشر شیب دار موازی نبودن سطوح را جبران کرد قطعاتی که با پیچ پر مقاومت به یکدیگر متصل می شوند باید کاملاً به هم جفت شده باشند و نباید ورق پرکننده یا هر نوع مصالح تغییر شکل پذیر دیگری بین آنها گذارده شود لیکن استفاده از ورق های پرکننده با مقاومت نظیر قطعات اتصال و ضخامت یکنواخت مجاز است.

هنگامی که قطعات نصب می شوند باید کلیه سطوح اتصال شامل سطوح مجاور کله پیچ ها مهره ها از قسمت های پوسته شده و دیگر مواد زاید عاری ،باشد مخصوصاً سطوح تماس اتصالات اصطکاکی باید کاملاً : تمیز باشد و اثری از پوسته ،زنگ ،رنگ ،لاک انواع روغن و مصالح دیگر در آنها وجود نداشته باشد.

انواع متداول پیچ های مورد استفاده در اسکلت های فولادی عبارتند از پیچ های معمولی و پیچهای پر مقاومت در جدول ۱۰-۲-۹-۶- مشخصات پیچ های موجود یا تولید در ایران طبق استانداردهای ASTM و ISO ارائه شده است. میزان نیرو و لنگر پیش تنیدگی اولیه برای پیچهای پرمقاومت 8.8 و و 10.9 ارائه شده است برای سایر رده پیچ ها می توان از تناسب بین تنش کششی نهائی آنها بهره برد.

کنترل پیش تنیدگی پیچ ها

پیمانکار موظف است کنترل کیفیت دقیقی بر عملیات بستن پیچ و مهره ها در کارگاه نصب اعمال داشته گزارش های مربوط به این کنترلها را جهت بررسی و تأیید مهندس ناظر اعلام نماید. مهندس ناظر می تواند رأساً یا از طریق آزمایشگاه با صلاحیت مستقلاً پیش تنیدگی پیچها را کنترل نماید در هر صورت تصمیم مهندس ناظر در مورد کفایت پیش تنیدگی پیچها قطعی خواهد بود.

برای پیچ های پر مقاومت به کار گرفته شده در اتصالات ،اصطکاکی نیروی پیش تنیدگی لازم برای سفت کردن پیچها باید مطابق مقادیر جدول ۱۰-۲-۹-۷ اختیار .شود لازم به ذکر است که با پیچاندن اضافی مهره ها ممکن است کشش پیچ از مقادیر جدول ۱۰-۲-۹-۷- بیشتر شوند که این موضوع مشکلی برای طرح ایجاد نخواهد کرد.

در پیچ هایی که به وسیلهٔ چرخاندن اضافه مهره طبق جدول ۱۰-۲۴ پیش تنیده می شوند، بعد از آنکه پیچ ها کاملاً سفت شدند به وسیله یک گچ رنگی نقطه ای از پیچ و مهره را که روبروی هم قرار دارند علامت گذاری کرده سپس کنترل می گردد که چرخش اضافی مطابق جدول ۱۰-۴-۳ به میزان کافی انجام شده باشد. برای کنترل پیش تنیدگی پیچ ها باید از آچارمتر تورکمتر مناسب که قبلاً یک آزمایشگاه مورد قبول کالیبره شده است، استفاده به عمل آورد.

و

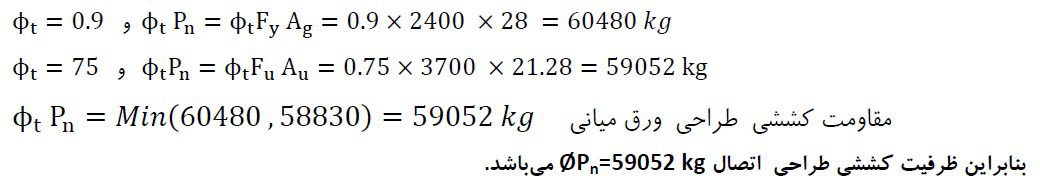

مثال ۲-۱: در اتصال اتکایی شکل ۲-۱۰ چنانچه از پیچه ای 8.8 مطابق با استاندارد DIN آلمان و به قطر ۲۰ میلیمتر که صفحه برش در داخل دندانه ها واقع است استفاده شود، مطلوب است

الف.تعیین ظرفیت طراحی اتصال بر اساس مقاومت کششی ورق ها

ب.تعیین تعداد پیجهای مورد نیاز و فواصل آنها از یکدیگر و لبه ها

تنش تسلیم ورقهای اتصال fy = 2400kg/cm2 و تنش نهایی آنها Fu = 4200kg/cm2 سوراخ های پیج به صورت استاندارد فرض شوند.

حل:

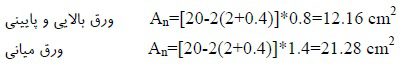

چنانچه از دو عدد پیچ در هر ردیف استفاده شود نحوه محاسبه سطح مقطع خالص موثر ورق ها به شرح زیر است.

۰/۴ در روابط فوق مقدار اضافه ای است که برای تامین رواداری و اثرات ناشی از آسیب دیدگی دیواره سوراخ ها در نظر گرفته می شود.

در اتصال کوتاه U=1 و سطح مقطع خالص موثر برابر خواهد بود با،

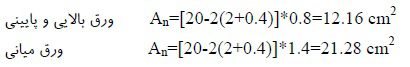

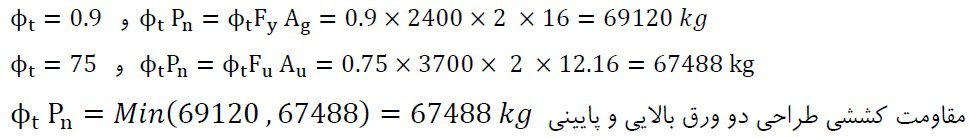

كنترل ظرفيت طراحي كششي در ورق هاي بالايي و پاييني:

كنترل ظرفيت طراحي كششي در ورق مياني:

ب- پيچ هاي اتصال تحت برش دو طرفه هستند و تنش برشي اسمي پيچ در حالت عبور سطح برش از سطح دندانه ها از جدول مربوطه برابر است با،

کنترل لهیدگی

مقاومت طراحی لهیدگی برای جدار هر سوراخ برابر =0.75×2.4×2×1.4×3700 = 18648 kg خواهد بود. چون تنش نهایی پیچ از ورق بیشتر است لذا لهیدگی در ورق کنترل کننده خواهد بود بنابراین میتوان نوشت:

مقاومت لهيدگي براي جدار 4 پيچ ورق هاي مياني بنابراين با به كار بردن 4 عدد پيچ لهيدگي نيز كنترل مي شود.

کنترل فواصل پیچها

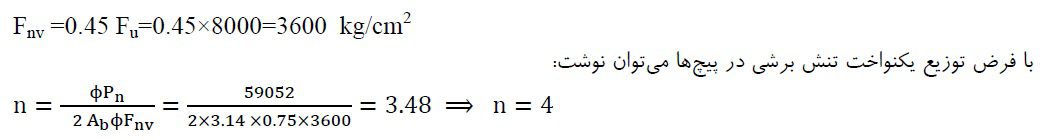

آرايش پيچ ها در شكل زير نشان داده شده است.

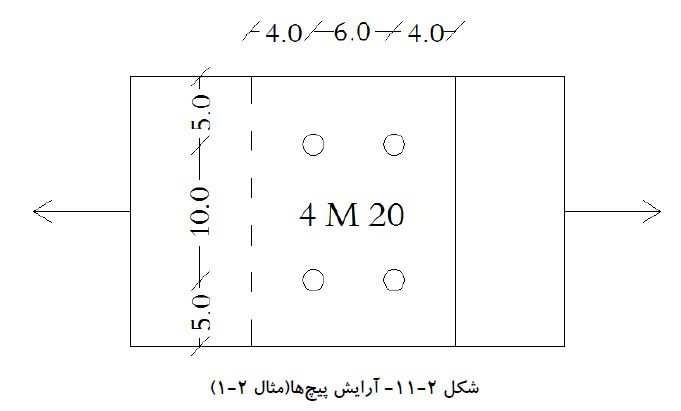

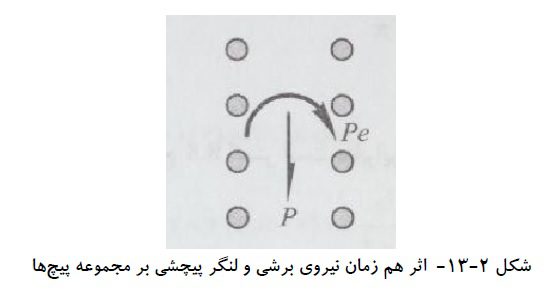

چنانچه خط اثر نیروی اعمالی از مرکز هندسی مجموعه پیچ عبور نکند اتصال پیچی علاوه بر نیروی برشی تحت اثر لنگر پیچشی نیز قرار می گیرد. در شکل ۱۲-۲ الف پیچهای اتصال ورق به بال ستون و در شکل 2-12- ب پیچ های اتصال نبشی به جان تیر تحت اثر هم زمان نیروی برشی و لنگر پیچشی قرار دارند.

نیروی برشی P با خروج از مرکزیت e را میتوان به مرکز سطح پیچ ها همراه با لنگر پیچشی Pe منتقل نمود (شکل ۲-۱۳).

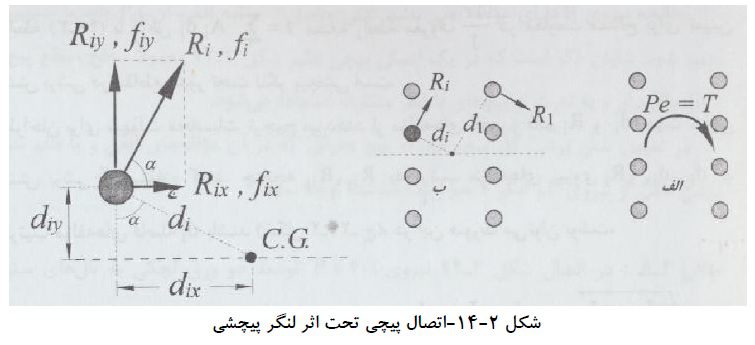

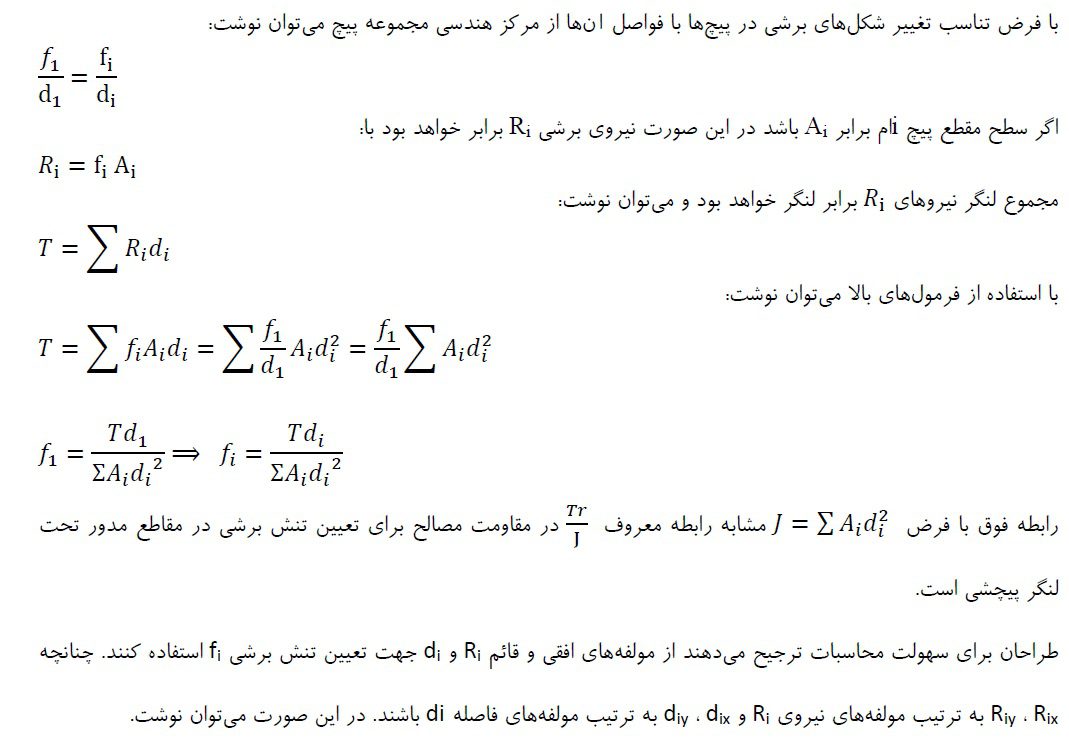

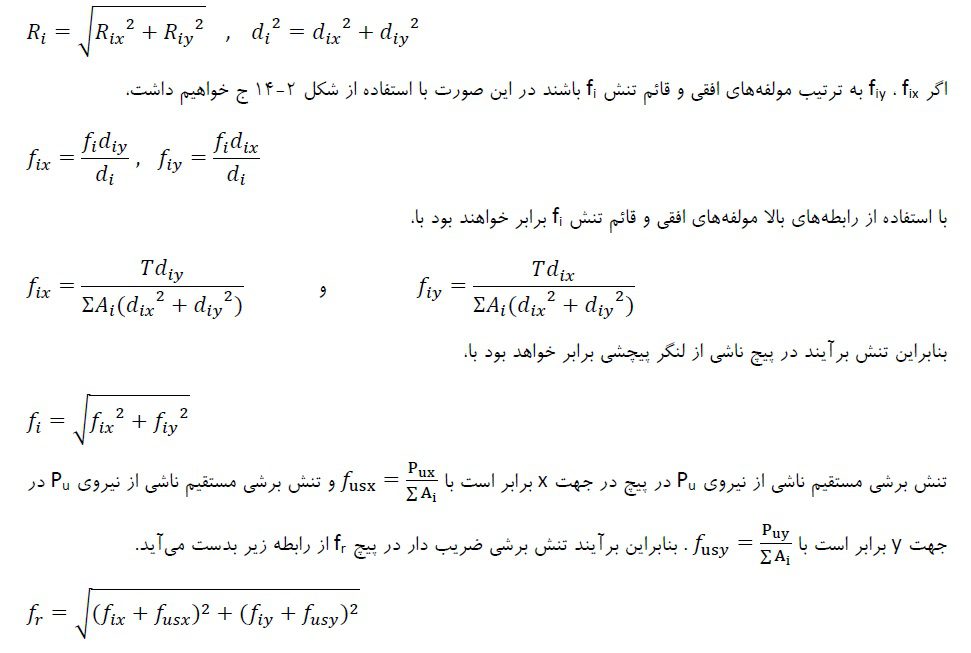

نیروی برشی P شکل ۱۳۲- تنش برشی یکسانی در کلیه پیچ ها ایجاد می نماید برای تعیین تنش برشی ناشی از لنگر پیجشی در پیچهای اتصال شکل ۱۳۲- فرض می کنیم که تغییر شکل برشی هر پیچ متناسب با فاصله آن از مرکز پیچ ها می باشد. این فرض برای مقاطع مدور تحت اثر لنگر پیچشی نیز جهت تعیین تنش های برشی به کار می رود در شکل 2-۱۴- ب تنشهای برشی در نشان داده است.

و

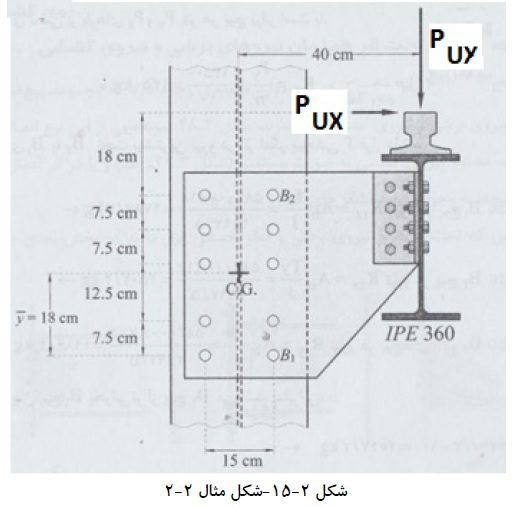

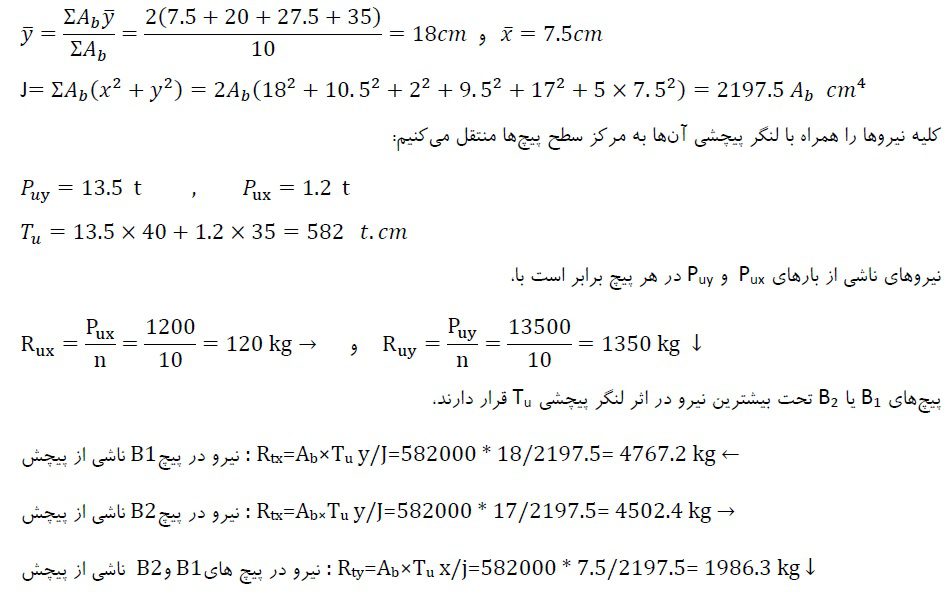

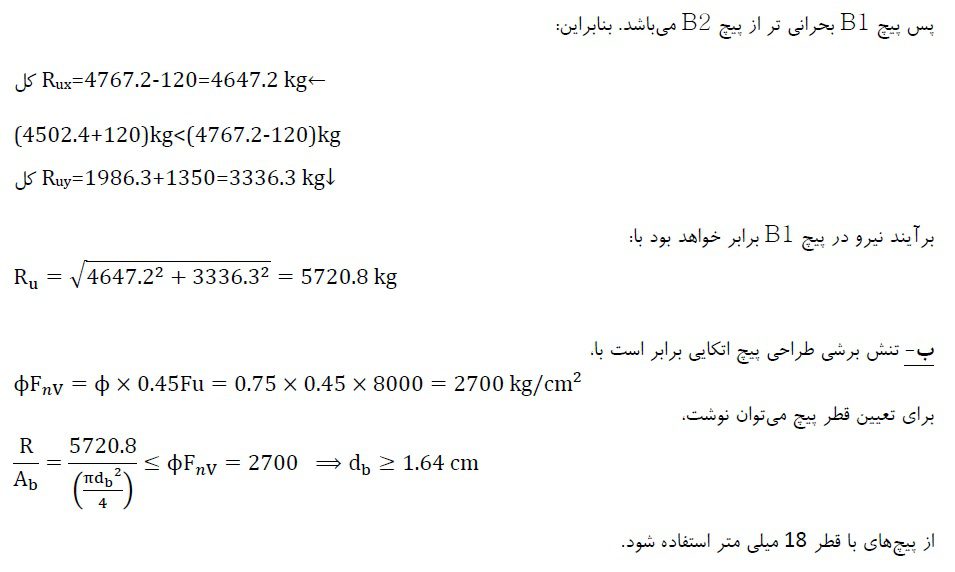

مثال 2-2:

يك براكت نيروهاي يك جرثقيل را به بال ستون متصل مي كند (شکل 15-2). تعداد 10 پیچ با قطرهای مساوی و از نوع 8.8 مطابق استاندارد DIN المان در اتصال به كار رفته است.

الف – حداکثر نیروی ایجاد شده در پیچها را تعیین کنید.

ب- چنانچه اتصال از نوع اتکایی باشد قطر . پیچ را تعیین کنید.

حل:

الف – خصوصيات هندسي مجموعه پيچها به شرح زير است،

و

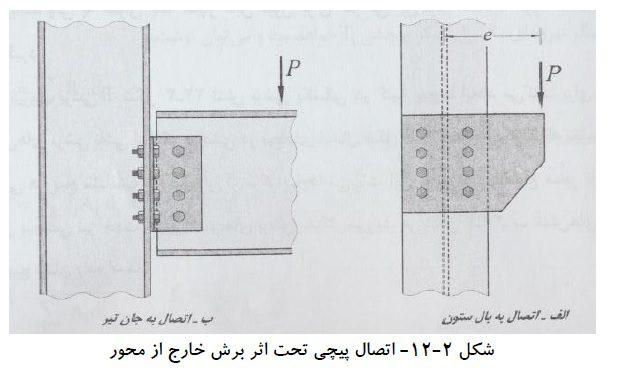

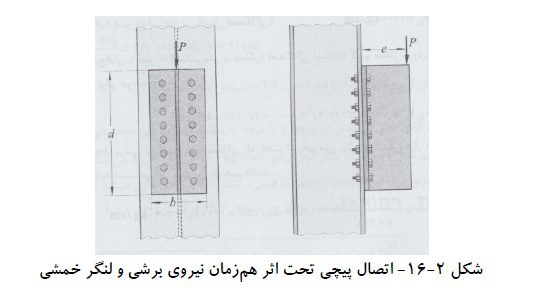

اتصال پیچی تحت اثر همزمان نیروی برشی و لنگر خمشی

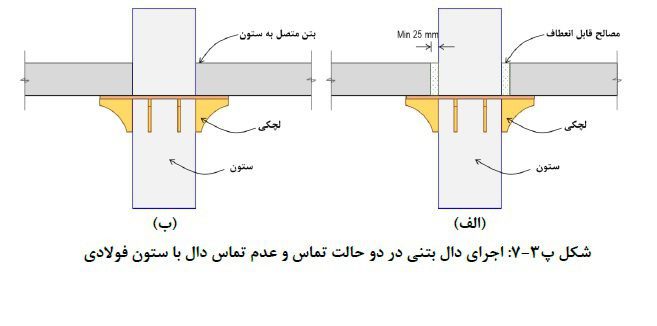

چنانچه به اتصالات پیچی بار خارج از محور اعمال شود اتصال علاوه بر نیروی برشی تحت اثر لنگر خمشی نیز قرار خواهد گرفت (شکل ۲-۱۶)

در شکل ۲-۱۶ پیچهای اتصال نبشی به بال ستون علاوه بر نیروی برشی تحت اثر لنگر خمشی M=Pe نیز قرار دارند. هرچند تجزیه و تحلیل دقیق تنش ها در پیچ های اتصال پیچیده است لیکن با فرضیات ساده کننده و با استفاده از اصول اولیه علم مکانیک جامدات تنش های موجود در پیچها را تعیین می کنیم.

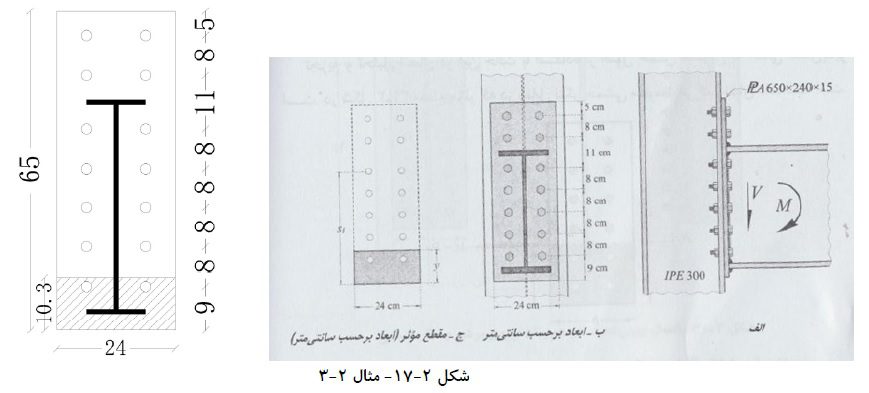

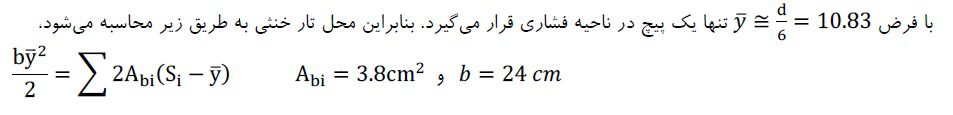

مثال ۲-۳

اتصال شکل ۱۷۲- تحت اثر هم زمان لنگر خمشی Mv=7ton-m و نیروی برشی V=30 ton قرار دارد. چنانچه تنش نهایی پیجهای اتصال 4000Kg/cm2 و پیچ ها با قطر ۲۲ میلیمتر و تنش تسلیم ورق و پیج ها 2400Kg/cm2 باشد. مطلوب است کنترل کفایت پیج های اتصال:

حل

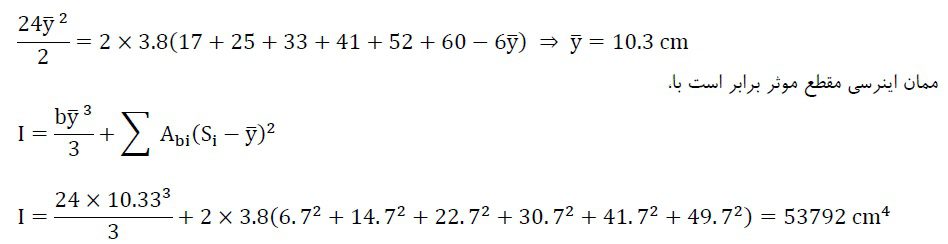

ابتدا مشخصات هندسی پیچ ها را محاسبه می کنیم، برای این کار بایستی محور خنثی مجموعه ورق اتصال تیر به ستون و پیچ ها را محاسبه کرد. برای این کار تخمین اولیه برای محور ختنی و در نظر گرفته می شود.

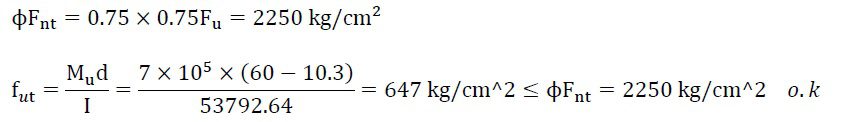

الف- كنترل كفايت پيچ ها در برابر لنگر خالي

در اين حالت پيچ هاي فوقاني تحت كشش خالص هستند تنش كششي طراحي پيچ از جدول مربوطه برابر است با،

ب- كنترل كفايت پيچ ها در برابر برش خالي

در اين حالت تمام پيچ ها تحت برش قرار دارند، تنش برشي طراحي پيچ از جدول مربوطه برابر است با،

ج- كنترل كفايت پيچ ها در برابر برش و لنگر توام

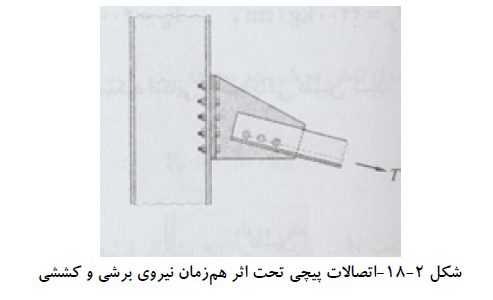

اتصال پيچي تحت اثر همزمان نيروهاي برشي و نيروي كششي

در اتصالات سازه های فولادی به کمک پیچ موارد متعددی وجود دارد که مجموعه پیچ ها تحت اثر همزمان نیروی برشی و نیروی کششی قرار دارند شکل ۲-۱۸ نمونه ای از این نوع اتصالات را نشان می دهد.

دیدگاه خود را بنویسید